纳微结构Cu/氧化石墨烯的制备及摩擦学性能研究

以CuSO4与氧化石墨烯为原料利用原位还原技术制得纳微米结构铜/氧化石墨烯复合微粒。利用透射电镜(TEM) 、场发射扫描电镜(FESEM) 和X 射线衍射(XRD) 对Cu /氧化石墨烯复合微粒进行表征。将复合微粒修饰并添加到液体石蜡中,利用四球摩擦磨损试验机考察其摩擦学性能。结果表明,利用原位还原技术制备的纳微米结构的Cu /氧化石墨烯复合微粒中铜的粒径在100 nm 之内;在392 N、1 450 r /min、30 min 实验条件下,质量分数2.0% 的复合微粒可使液体石蜡的摩擦因数下降33%,质量分数0.5%的复合微粒可使钢球磨斑直径下降25%。

碳材料由于具有优异的物理和化学性质成为近期研究的热点。随着碳素材料的发展,碳素家族相继出现了碳纳米管、石墨烯等新成员。石墨烯是单层碳原子紧密排列而形成的一种炭质新材料,具有单层二维蜂窝状晶格结构,是目前世界上公认的最薄的二维材料( 厚度只有0. 335 nm) 。由于其特殊的微观结构,石墨烯具有极好的力学、热导性和电学性能,在微电子、信息、能源、材料和生物医药等领域具有重大的应用前景。

纳米材料是一种尺度在100 nm 以内的材料,广泛应用于催化、力学、材料摩擦学等领域。金属铜纳米材料在导电墨水、高效催化剂和润滑剂等应用领域显现出巨大的应用前景。作为润滑添加剂,纳米铜能显著提高油品的耐磨性和抗压性。欧雪梅等在四球摩擦试验机和万能摩擦磨损试验机上考察了纳米铜的摩擦学行为。研究表明,纳米铜能显著提高润滑油的减摩抗磨性能,其中在高载下纳米铜对抗压能力的提高更为明显。在失油的条件下,纳米铜在摩擦副表面能发生冶金结合,使磨斑直径减少一半,表现出优异的减摩抗磨性能。

研究表明,将铜和碳复合能制备出性能更优异的润滑油减摩抗磨剂。如曹宏等人研究了经硅烷偶联剂和其他分散剂修饰的纳米铜/石墨复合添加剂的摩擦学性能,所用基础油为市售长城CF-420W/F 汽车用柴油机油。研究发现纳米铜/石墨复合粉体可显著增大润滑油的承压能力和降低摩擦因数,特别是高载荷下的摩擦因数,并可提高其抗磨能力。真空技术网(http://www.chvacuum.com/)认为氧化石墨烯相对于石墨烯而言具有更多的—OH 等极性键,有利于与其他材料的复合。本文作者利用原位复合技术制备了纳微米结构铜/氧化石墨烯复合微粒,将所制备的复合微粒进行表面修饰后考察了其摩擦学性能,发现复合微粒能起到显著的减摩抗磨作用。

1、实验部分

1.1、实验材料

主要材料: CuSO4·5H2O (AR,天津市科密欧化学试剂有限公司生产);80% 水合肼(AR,天津市科密欧化学试剂有限公司生产);液体石蜡(CP,西陇化工股份有限公司生产) ,修饰剂( 实验室自制);氨水(AR,天津科密欧化学试剂有限公司生产) 。

1.2、实验过程

向三口瓶中加入100 mL 蒸馏水,再加入20 mL水合肼,在油浴锅中搅拌均匀,同时再分别加入不同含量的氧化石墨烯与20 mL 质量分数为5% 的CuSO4溶液、20 mL 氨水配成相应的溶液,升高温度至80℃保温3 h,经冷却、抽滤得目的产物。取一定量的目的产物用自制的修饰剂修饰,加入到液体石蜡中考察其摩擦学性能。

1.3、样品表征及摩擦学性能测试

采用JSM-6380LV 扫描电子显微镜及其所附带的EDS 分析物质元素的组成;利用JEOL JSM-6701SEM型冷场发射扫描电镜JEM-1200 EX 型透射电镜研究复合材料的形貌;利用德国BRUKER D8 ADVANCEX 射线衍射仪对粉体的晶相组成进行分析;利用济南试金集团生产的MRS-10A 四球摩擦磨损试验机考察其减摩抗磨能力。

2、结果与分析

2.1、分析结果

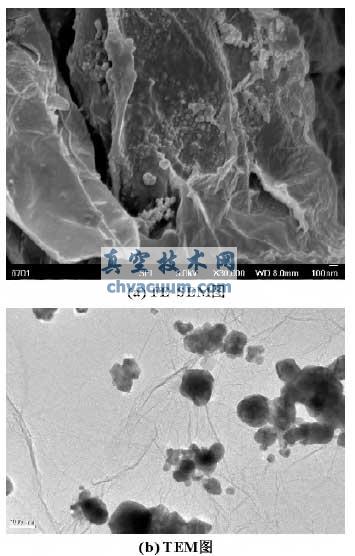

图1 所示为纳微米结构Cu /氧化石墨烯复合微粒的FE-SEM 照片和TEM 照片,发现铜微粒的粒径100nm 之内且有一定团聚现象。铜微粒担载于片状氧化石墨烯之上,石墨烯的片层厚度约10 nm,可以推论氧化石墨烯为多层结构。

图1 纳微米Cu /氧化石墨烯复合微粒的FE-SEM 图和TEM 图

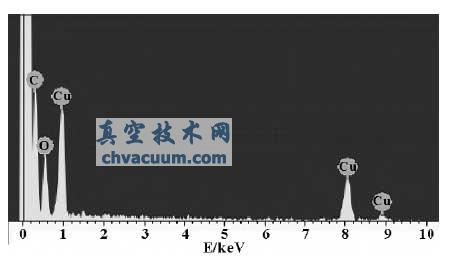

图2 所示为纳微结构Cu /氧化石墨烯复合微粒的EDS 分析,发现粉末中含有C、O、Cu 等元素,证明了氧化石墨烯和铜的存在。

图2 纳微米Cu/氧化石墨烯复合微粒的EDS 分析结果

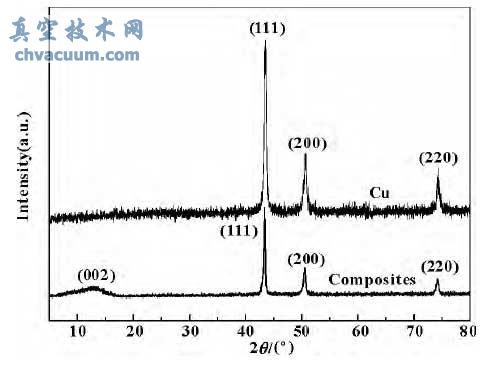

图3 所示为Cu 微粒和Cu /氧化石墨烯复合微粒的XRD 分析结果。可见,所生成的铜为面心立方,2θ 在43.5°、50.4°、74.2°分别对应(111) 、(200) 和(220) 面;Cu /氧化石墨烯复合微粒,除了具备单质铜的所有峰之外,还存在氧化石墨烯的(002) 峰,证明了氧化石墨烯的存在。氧化石墨烯在2θ = 10.8°对应于层间距0.7 nm。石墨的XRD 峰位于2θ =26.6°强烈而尖锐对应于层间距为0.33 nm。氧化后石墨的衍射峰消失,表明石墨严重氧化,层间距增加形成氧化石墨烯。

图3 纳微米Cu/氧化石墨烯复合微粒的XRD分析结果

2.2、摩擦学性能

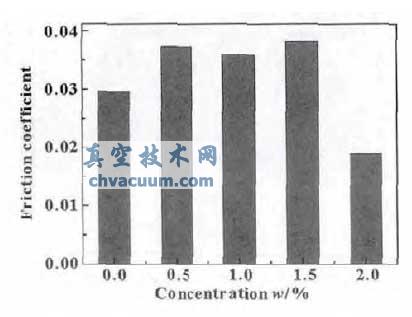

将所制备的Cu/氧化石墨烯复合微粒用实验室自制的修饰剂修饰,添加到液体石蜡中考察其摩擦学性能,添加剂的质量分数为0.5% ~2%。实验在MRS-10A 四球摩擦磨损试验机上进行,试验载荷为392 N,运行频率为1 450 r /min,运行时间为30 min。图4 所示为Cu/氧化石墨烯复合微粒经修饰作为添加剂添加到液体石蜡中测得的摩擦因数,发现当复合微粒质量分数为2.0% 时基础油的摩擦因数由0.03 降低到0.02,减小了33%。

图4 Cu/氧化石墨烯复合微粒的摩擦因数

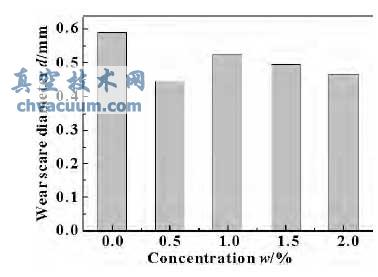

图5 所示为Cu/氧化石墨烯复合微粒作为添加剂时测得的钢球磨斑直径,发现添加复合微粒后,钢球磨斑直径减小;当复合微粒质量分数为0.5% 时钢球磨斑直径由基础油润滑时的0.60 nm 降低到0.45 nm左右,减小了25%;而当复合微粒质量分数继续增加时,钢球磨斑直径相差不大。

图5 Cu /氧化石墨烯复合微粒的磨斑直径

3、结论

(1) 利用原位还原技术制备了纳微米结构的Cu /氧化石墨烯复合微粒,铜的粒径在100 nm 之内。XRD 分析显示,CuSO4·5H2O 被还原为纯铜。

(2) 修饰后的纳微米结构Cu /氧化石墨烯复合微粒可显著提高液体石蜡的摩擦学性能,其中质量分数2.0%的复合微粒可使液体石蜡的摩擦因数减小33%,质量分数0.5%的复合微粒可使钢球磨斑直径降低25%。