基于智能阀门定位器的自动检测系统

在工业过程自动化控制中,智能阀门定位器作为调节阀的重要附件,同样发挥着巨大作用。在我司以往的智能阀门定位器生产过程中,均用的是手动安装,人为的调试以及填写测试单等工作,有很多人为因素会影响调试结果。为了更方便、更准确、更稳定、更精确的检测定位器性能,就有必要设计一个自动装夹、测试以及输出测试单的装置。本方案目的是完成定位器的自动装夹、自动检测、自动输出测试单和合格证、铭牌等。

具体要求完成对定位器信号的采集,并计算出相应的基本误差、回差、死区等参数。需要满足装夹简单快捷、测试迅速、尽可能的自动化等要求。

1、总体设计

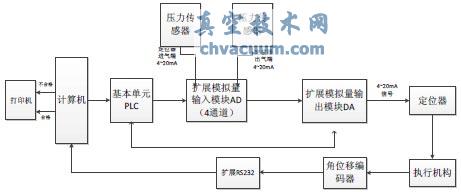

如图1所示,该系统主要由上位机(计算机)、基本单元PLC控制单元、扩展AD转换模块、扩展DA转换模块、角位移编码器和压力传感器、执行机构、被测定位器等组成。上位机主要通过发送ASCII码启动指令控制PLC执行上位机指令,顺序的输出4、8、12、16、20mA的数字量信号,并记录所有定位器在输入信号下定位器的角度编码器的显示值,和压力传感器上的显示值,同时上位机采集定位器在mA信号的传输时正行程标准点数据和逆行程的标准点数据,上位机读取该数据后记录并计算出相应的基本误差、回差。同时上位机通过分析计算压力传感器的采样值,判断是否有气体泄漏。计算机根据上述运算结果,判定被测定位器所有指标是否合格,并用A4纸打印输出。

图1 电子部分总体设计框图

2、系统硬件说明

PLC单元:PLC单元主要作用是实时采集压力传感器信号、旋转编码器角度信号、为扩展DA模块输出电流控制信号,并与上位机进行信息交互。该器件选用三菱公司的FX3U系列PLC,具有运算速度快、可扩展、抗干扰能力强,并且通过简单的232串口协议即可与上位机进行通讯等优点。所选PLC具有32个IO点数、3个高速脉冲输出单元,可扩展多个A/D及D/A转换模块。

扩展模拟量输入模块AD:该模块主要作用是采样压力传感器的电压值,并将其转换为数字信号,并将转换结果传输给PLC单元。模块选用三菱公司AD扩展模块,型号是FX3U-4AD-ADP,具有16位有效位数,具备采样数据异常检测,可设定滤波时间,可设置平均次数,并可以方便的与PLC进行连接。

扩展模拟量输出模块DA:该模块的作用是接受主单元命令,转换成与之对应的电流驱动定位器。模块选用三菱公司DA扩展模块FX3U-4DA,转换时间1毫秒,绝对精度千分之五,四个独立通道,可设置偏置大小,方便与PLC单元连接。压力传感器:主要作用是将进气及出气压力值转换为电压信号,AD转换模块采集该电压信号并传输给上位机进行处理。如果进气和出气压力差超过一定阈值,则认为有气体泄漏,需要进行处理。压力传感器选用四联测控公司的PDS系列差压变送器,精度0.075级,完全满足精度要求。

角度编码器:定位器根据驱动电流不同,驱动执行机构的角度不同,通过角度编码器反映出的角度信息可以判断定位器的回差和基本误差。选用海德汉公司的ECN系列绝对位置角度编码器。

3、系统软件设计

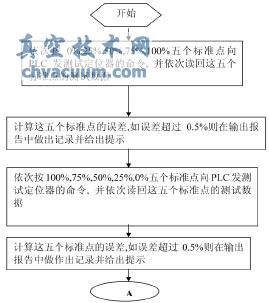

系统的软件流程图如图2所示。

图2

图1中基本单元主要是PLC控制单元,其作用是在规定的时间里依次输出4、8、12、16、20mA数字信号到扩展DA模块,并保持和上位机的通信以接收上位机的命令,并为后面扩展模块提供电压。扩展输入模块AD主要对压力传感器传送过来的信号进行AD转换,转换后送到DA扩展模块,DA扩展模块对由AD模块传输来的信号执行DA转换操作后,将转换后的电流信号传送到定位器中,由定位器驱动执行机构从而带动角位移编码器进行转动,压力传感器在系统检测时检测定位器的进气和出气端检测压力值并将其转换为电流值返回到上位机,由上位机进行记录。角位移编码器在运行系统时由系统控制图2中的执行机构带动角位移编码器,再根据角位移编码器的变化的值判断定位器在死区和回差是否合格。扩展232模块主要是实现检测系统和上位机之间的通信,由上位机发ASCII指令代码,定位器执行此命令与否以此检测定位器的通信状态是否正常在本系统中,PLC模块主要为后续的扩展部分提供4、8、12、16、20mA的数字量值,并确定采样的点数和滤波时间等,在扩展模块接收到来自系统前端的信号后,对其进行转换并发送到定位器中,定位器在接收信号后旋转,执行机构带动角位移编码器,由上位机通过RS232串口通信进行读取角位移编码器的值并记录,上位机依次读取定位器在4、8、12、16、20mA正行程的值和定位器在逆行程时的值,读取完毕后上位机将4mA和20mA的编码器值作为起始点和终止点并等分计算各行程的理论值,将各点读取的角位移编码器值与理论值相比较,计算出回差值并返回,以判断定位器回差是否符合标准。

系统检测死区时,PLC发送50%12mA信号,并信号依次增加0.1mA,上位机读取角位移编码器的值,当读取的角位移编码器值发生改变后发送改变命令到PLC,基本单元PLC根据接收的命令发送信号依次减少0.1mA,上位机读取角位移编码器的值,当读取的角位移编码器值发生改变时,死区检测结束由上位机根据读取的角位移编译器的值计算该定位器的死区,以判断定位器死区是否符合标准。检测气密性时压力传感器在系统检测运行时检测定位器的出气端,在100%20mA信号时,将气源关闭,使定位器处理密闭状态,密闭1分钟后检测出气端的压力值并将其转换为电流值通过扩展A/D和D/A模块将信号传输到角位移编码器中,将角位移编码器的值的变化返回到上位机,判断定位器密闭前后角位移编码器的值的变化与否以此来检测定位器的气密性是否合格,本系统主要采用RS232进行通信,由计算机向PLC发送启动命令后,保持监控状态发现异常刚停止系统运行。检测完成后产品回差、死区和气密性全合格则保存并打印合格,如有一项不合格则保存并分别打印合格和不合格。

4、结束语

在团队成员的积极配合和不懈努力下,智能阀门定位器自动检测系统成功实现,目前,一直用于定位器生产过程自动检测,较之前手动检测相比,效率有了很大提高。根据运行的状况,我们将做进一步的研究和改进,使得该检测系统功能更加完善,更加适合生产需求。