某型飞机发动机喷口电磁阀测试系统的设计

根据飞机发动机喷口电磁阀的测试需求,设计了电磁阀的测试系统。该系统由液压测控单元,电子测量单元,软件控制单元组成。可以对喷口电磁阀密封性能、溢流性能、工作性能参数测量。试验结果表明:测试系统满足航修厂对喷口电磁阀的测试需求,在应用中取得良好效果。

0、引言

某型航空发动机喷口电磁阀是用来控制发动机喷口控制动作筒的收放油路,操纵喷口动作筒的工作以改变喷口的直径。若喷口电磁阀出现状态转换故障,内部渗漏等问题,喷口调整就不能正常工作,从而影响发动机的正常工作,甚至造成空中停车,导致飞行事故。

目前,对喷口电磁阀性能的测试,多采用分模块进行测试,测试环节、参数多,测试效率低下。某型航空发动机喷口电磁阀测试系统就是根据喷口电磁阀的工作特点,按照《附件使用说明书》和《航空发动机维修标准》而设计的。该系统是采用机电控制技术,液压阀实时工作参数监控,集成液压控制技术的组合测试系统。其功能是对某型航空发动机喷口电磁阀进行实时检测,还可扩展到不同型号喷口电磁阀的性能检测。

1、喷口电磁阀工作原理与检测内容

1.1、工作原理

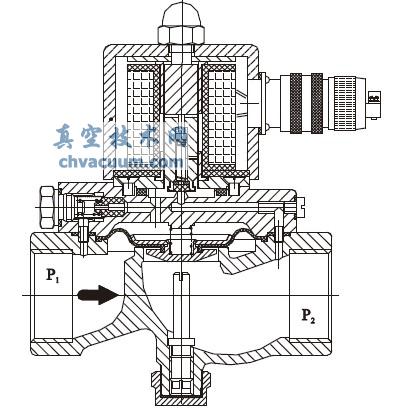

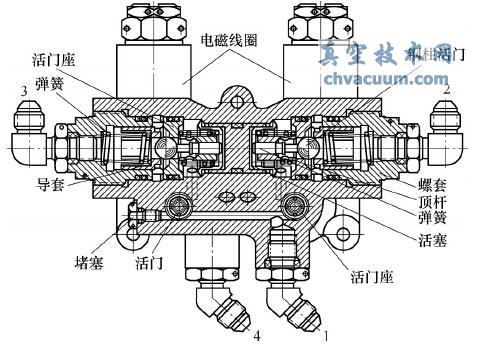

该型喷口电磁阀构造如图1所示。主要由壳体、电磁活门、双面液压锁、膨胀活门等组成。壳体上有四个接头:1号接头通油泵、4号接头通油箱、2号、3号接头分别通喷口动作筒的收上和放出腔。当两个电磁活门都断电时,活门在弹簧力作用下,堵住来油路,双面液压锁的两个活门自动关闭,把动作筒的两个工作腔封闭起来,活塞杆不能移动,喷口直径不变。当收喷口电磁活门通电时,电磁活门左移,接通来油路,堵住回油路,来油顶开液压锁右面的活门,进入动作筒收上腔,动作筒收回,喷口直径变小。放喷口电磁活门通电时,工作情形与上相似,仅零件运动方向相反,喷口直径放大。

图1 喷口电磁阀构造

1.2、检测内容

根据该型飞机喷口电磁阀的工作原理与使用技术标准,其主要测试内容包括:

1)密封性试验

在电磁铁断开时,向接管嘴“2”和“3”分别加315kg/cm2的液压,保持6min,外部检查应密封,接管嘴“4”不得漏油。堵住接管嘴“2”和“3”,将接管嘴“4”与回油路连接,向接管嘴“1”加315 kg/cm2的液压,分别接通两个电磁铁,各保持6min,各结合处不得渗油。

2)膨胀活门的调整试验

向接管嘴“3”加压,将膨胀活门的打开压力调整到260±20kg/cm2。膨胀活门打开时,油液应从接管嘴“4”成滴流出。重复试验3~5次,膨胀活门的打开压力允许低于原来调定的压力,但不得超过5kg/cm2,并保持在260±20kg/cm2的范围内。检查膨胀活门的关闭压力,应不小于220kg/cm2。

3)工作性能试验

将接管嘴“2”和“3”与动作筒连接,接管嘴“4”与回油路连接,在工作液温度为20±10℃时,向接管嘴“1”加60kg/cm2的液压,当接通“放下”电磁铁时,动作筒的活塞杆应伸出;在断开电磁铁时,活塞杆应停止移动。当接通“收上”电磁铁时,动作筒的活塞杆应收进;在断开电磁铁时,活塞杆应停止移动。分别接通和断开两个电磁铁3~5次,工作应准确。

将接管嘴“2”和“3”与动作筒连接,接管嘴“4”与回油路连接,向接管嘴“1”加210kg/cm2的液压,并且将回油压力调整为20±3kg/cm2,接通和断开电磁铁试验3~5次,动作筒的活塞杆运动应准确,无阻滞现象。将接管嘴“3”与密封容器连接,接管嘴“2”与手摇泵连接,向接管嘴“1”加210kg/cm2的液压,当接通“放下”电磁铁时,密封容器内的压力为210kg/cm2;断开电磁铁后,密封容器内的压力不得低于190 kg/cm2,同时接管嘴“2”的活门应关闭,接管嘴“4”的漏油量,3min不得超过10cm3。按照上述操作方法,检查接管嘴“2”的工作情况应符合要求。

2、测试系统的组成

本测试系统重构被测电磁阀发动机上的工作环境,并对电磁阀的压力、流量、温度等参数进行实时准确测控。测试系统主要由液压测控单元,电子测量单元,软件控制单元三部分组成。

1)液压测控单元工作原理

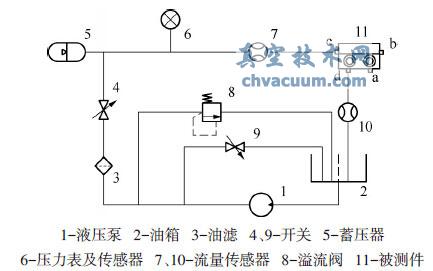

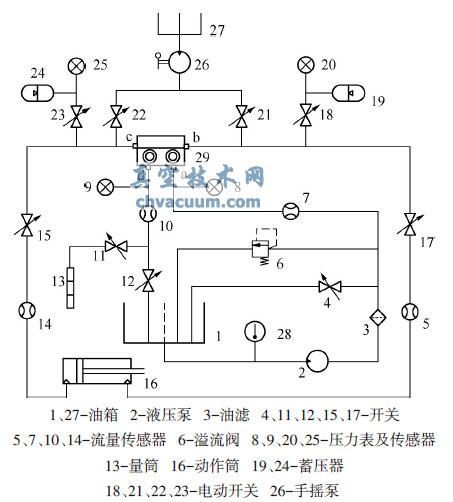

液压测控单元由两个部分组成,如图2、图3所示,图2用来进行被测件的密封性测试,主要由油箱、液压泵、油滤、蓄压器、压力调节阀、开关等组成。图3主要用来进行被测件的膨胀活门的调整试验和工作性能试验,由供压部分、手摇泵、溢流阀、开关、被测件、液压动作筒等组成。液压系统两部分别设立在不同的测试台体、功能是为被测件模拟发动机上的真实工作环境,并在测试时,控制被测电磁阀a、b、c、d四个油口油路转换。同时利用D/I、D/O板采集油滤工作状态(报警),温度传感器工作状态(超温)数据,并及时进行控制。被测的喷口电磁阀所需压力,流量由液压系统中的溢流阀、以及压力、流量传感器通过工控机的D/O、D/A、A/D板进行设定、调节以及测量记录。

图2 液压系统1 原理

图3 液压系统2 原理

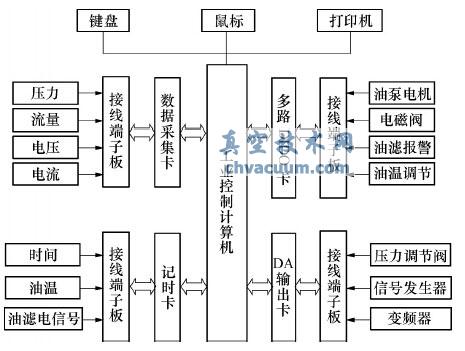

2)计算机控制原理(见图4)

主要由数据采集输入部分、工控机、数据转换输出部分,相关电源设备等组成。数据采集输入部分由压力、流量传感器、温度传感器、数模信号转换板、开关信号转换板、计时/计数器、以及对应的连接测试电路等组成。数据转换输出部分由多路DIDO板、数模转化板、接线端板以及各类电磁阀、油泵电机、油温调节等附件的电磁部分、以及连接转换电路组成。工控机连接有键盘、鼠标、打印设备、内部装设有测控软件,可以激发数模转换板进行工作。工作时,测控软件按照预定方案,完成喷口电磁阀各种状态的转换,完成电磁阀各种数据的采集、转换、调节、输出。测试数据可以及时反应在测试台的显示设备上,必要时可以打印分析。

图4 计算机控制系统原理

3)测控软件

测控软件是在Windows7系统下运行,运用Visual⁃Studio 2013 软件开发而成。软件界面简洁,便于操纵。喷口电磁阀各种状态转化通过表格菜单形式展现,通过鼠标点击即可完成切换,同时各种状态测试结果通过表格形式展现在界面另一侧,有打印按钮可以打印测试结果,便于用户分析保存。

3、采用的主要技术

1)液压测试单元压力、流量控制方法根据航空发动机各类电磁阀《技术说明书》和《电磁阀修理标准》及装备性能测试要求:在标定的压力、流量范围内,对喷口电磁阀内、外部密封、油路切换性能等参数进行测试。通过工控机作为控制器,运用测控软件按照预定变化规律,控制压力传感器和压力调节阀工作,实现喷口电磁阀的压力参数PID控制;控制流量传感器和溢流阀的工作,实现喷口电磁阀流量大小的PID控制。

2)液压测试单元采用集成液压控制技术。根据部队航空发动机喷口电磁阀故障率高,测试频繁的特点,要求喷口电磁阀的测试装置便于携带、维修方便。该测试系统通过集成液压控制技术将液压元件安装在油路功能单元的各个面上,液压附件采用板式连接、插装孔式安装,如液压油滤、单向活门、节流阀、压力控制阀组成回油路液压组合块。通过这种技术实现了测试设备移动方便,维护性好的要求。

4、结论

本文设计了某型飞机航空电磁阀的测试系统,利用工控机、D/I、D/O板、各型传感器、压力调节阀等配合工作,模拟被测件实际工作环境、并实时采集被测件工作状态,压力、温度数据,并及时进行控制,检测被测电磁阀的工作性能。测试系统具有控制简单、交互性好,测试结果精确、安全可靠等特点。该测试设备自2012年交付部队发动机大修厂以来,已修复15批60余件(套)电磁阀,解决了工厂现有的测试装置测试效率低,容易污染、损坏被测件等问题。