四取二停机电磁阀冗余容错系统的改进

该文分析常规2取2停机系统与4取2停机电磁阀冗余容错系统的原理,进一步分析改进后的四取二冗余系统在控制逻辑判断,结构布置,采购成本等方面优势。

引言

工业汽轮机作为驱动的核心部件,从石油、化工、冶金、建材工业建设到发电、造纸、食品、城市煤气人们生活日常使用,工业汽轮机在各行各业大范围的使用。其本身的运行安全也越来越得到重视。

而随着科学技术的发展,汽轮机的安全运行、长期运行、自动化程度也已成为目前客户选择产品的必要条件。如一台驱动压缩机的汽轮机,其往往承担了一整套工艺过程的核心驱动部件,一旦出现非计划内的突然停机,除了产能损失,单单投入运行的原料损失就可能达到几十万至上百万之多,因此,对那些非故障停机,任何企业都希望尽可能避免。而随着时间发展,对汽轮机本身检测范围,从以前就地压力、就地温度、转速测量,壳体振动相对简单的就地检测,逐渐增加了压差、位移、键向、涨差、流量等多方面远程监控。各种原始测点,根据功能编入控制程序,同时根据型号重要性与否会考虑增加测点的冗余逻辑。

就工业汽轮机而言,本身的安全运行是最重要的,一旦出现故障点是必须停机检查的,为避免因测量元件本身故障引发的停机,一般用户会对输入点的检测如润滑油压、轴承温度、轴承位移、汽轮机转速等测点要求做多点取样,然后做二取一、三取二的冗余逻辑以保证测点取样的准确,这样即可保证汽轮机安全运行,也能防止汽轮机非故障停机。

但作为终端输出的停机电磁阀根据API这类准则常规是采用双电磁阀保证安全停机,这是由于电磁阀目前使用寿命与常规检修相比基本可以满足常规机组的使用。但对于重要场合使用的汽轮机就显得比较薄弱,需要考虑停机模块的冗余逻辑。针对这块,也有部分电磁阀厂商、阀门厂家等这类控制模块制造企业开发出三取二这类的停机冗余模块。汽轮机生产厂家也往往开发出更适合自己控制系统的独立控制停机逻辑模块。以杭州汽轮机股份公司为例,目前除了常规二取二停机电磁阀控制逻辑,还有三取二停机电磁阀冗余逻辑模块甚至四取二冗余逻辑模块。

作为终端处理器,停机电磁阀的冗余逻辑不是在软件中实现,而必须在控制油路中完成,作为集成控制希望能尽可能少的简单,研究发现四取二控制原理也要比三取二系统简单,同时还可增加在线试验和在线更换功能。本文就是在已有四取二控制模块基础上对电磁阀进行升级,在逻辑判断和成本上都做了比较大的改进。

1、二取二停机电磁阀控制图

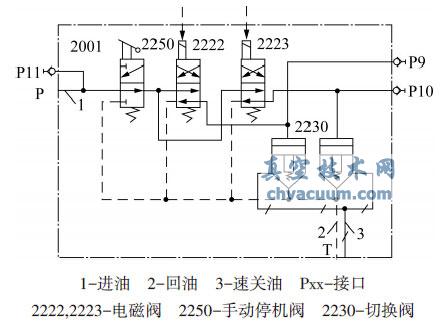

常规系统停机是双电磁阀控制,在运行时常带电为例图1,(由于作油路集成,电磁阀本身通经较小,增加切换阀2230为加快速关油路的泄油)作为控制油路3-速关油可直接控制汽轮机主蒸汽进口速关阀的开和关。图中任何一个电磁阀(2222,2223)出现故障,都会引起速关油路和回油接通,从而停机,此逻辑属于常规汽轮机控制逻辑,其安全保证方面比单方控制要好,但相应的因电磁阀故障出现停机可能性也相应增加,对于希望减少停机几率的用户有时会有异议,从这方面来讲要求出现停机电磁阀冗余控制也是一种趋势。

图1 二取二停机电磁阀控制图

2、四取二停机电磁阀冗余系统简介

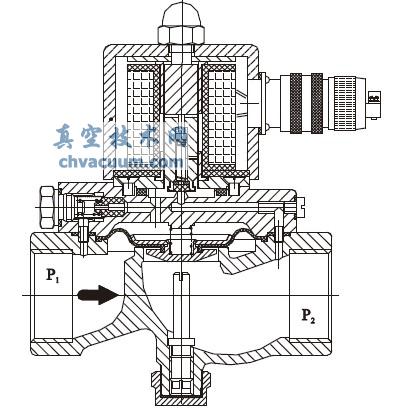

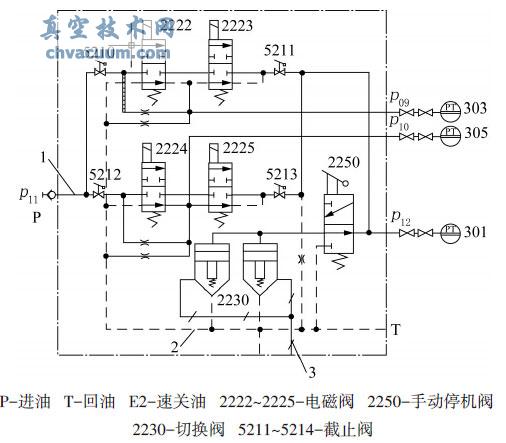

四取二停机电磁阀(见图2)冗余主要采用两两串联后并联基础上的模式,作为集成模块,所有阀及相关部件都坐在一个模块上。比较图1可以看出除相应的增加电磁阀数量,还增加不少节流孔和截止阀,这些是用来帮助判断停机电磁阀的运用状况和在线试验及其更换的。

图2 四取二停机电磁阀控制部分图

切换阀2230为加快速关油路的泄油,作为控制油路3-速关油可直接控制汽轮机主蒸汽进口速关阀的开和关。

图上压力变送器PT301、PT303、PT305用于远程辅助判断,通过压力变化来判断电磁阀(2222~2225)是否处于故障状态。而通过5211~5214-截止阀作用可以进行在线更换。

以进油p=12kgf/cm2为例,对于四取二停机电磁阀冗余系统而言,单个电磁阀的故障,系统仍能保证切换阀2230上的油压在≥11kgf/cm2,不会影响系统运行,当其中任何两个电磁阀出现故障,切换阀2230上的油压p12≤2.5kgf/cm2,切换阀2230将直接与回油接通,速关阀将快速关闭,具体判断过程可参考《汽轮机4取2停机电磁阀冗余容错系统》中的详细分析,其实测数据也基本与分析吻合。但电磁阀本身是否处于故障状态无法直接判断,必须通过相关油压P09、P10、P12的变化来判断,用户现场需要通过PT301,PT303,PT305设置压力报警变化来检测每个电磁阀的正常与否,通过其中压力值得变化来判断出是哪个电磁阀的故障。

目前,从实际运用来看,已使用的数十个项目,运行状态良好。但我们也可以从上述图2描述的系统也可以看出,由于故障电磁阀判断依赖于系统模块外置的压力测量来判断,故障发现过程容易疏忽,又因为压力变送器的存在额为增加了整个控制系统的故障源;还有重要一点,整体模块的成本因为仪表本身和分体模块的增加比起常规二取一电磁阀系统有很大幅度增加。当然有时候从用户成本考虑,也可以把压力变送器PT301、PT303、PT305改为现场检测的就地压力表,但远程检测和报警机制将会消失,需要专业人员去不定期地去现场判断,并不利于现在社会发展趋势。

3、四取二停机电磁阀控制的改进

对比图2可以发现,停机系统的关键部位依然在电磁阀本身上。而随着各家电磁阀厂商技术发展,各种型号的电磁阀也在推陈出新,最近随着带位置开关板式电磁阀出现,可以让以往四取二停机电磁阀冗余逻辑做的更加合理和完善。

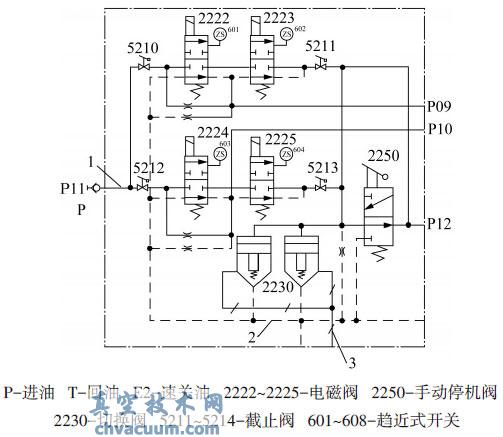

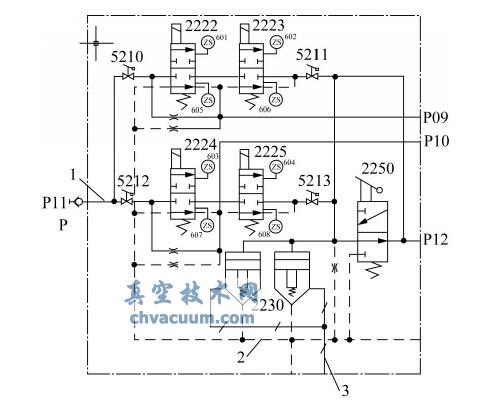

在四取二电磁阀冗余逻辑的基础上,其实只要增加一个对电磁阀故障状态的判断模块就可以比较轻松的解决冗余电磁阀系统的问题。如图所示,在电磁阀本身身上增加一对趋近式位置开关,如图4所示,对应电磁阀2222~2225增加位置开关ZS601~ZS608。改进后的系统3与以往系统2相比,具有以下几点优势:

(1)从控制逻辑方面:原集成模块的电磁阀故障判断由以前通过P09、P10、P12复杂压力逻辑判断(其中不同位置电磁阀故障显示的三处压力值都会不同),直接变为由位置开关ZS601~ZS608来判断。如图4所示,以电磁阀卡2222 为例,电磁阀在打开位置时位置开关ZS601就会有发出信号同样在处于关闭的位置时位置开关ZS605发出信号。(图3和图4的区别在于电磁阀本身自带位置开关的数)。判断直观简单,不容易出错。

(2) 结构安装方面:原集成模块需要额外安装压力变送器及因此增加相关的控制模块。由于安装在比较小的集成模块壳体上,即需要引出压力测量管,还要在汽轮机底盘引到在就地控制盘额外增加的空间需求。而现有结构,只要接走额外的位置开关ZS电缆即可,ZS本身处于电磁阀上,外形安装尺寸并不增加。无论本身模块,还是整机现场安装都一定简化。

图3 四取二停机电磁阀控制改进一

图4 四取二停机电磁阀控制改进二

(3)成本方面:由于可以针对性对低压油开发生产新电磁阀,目前电磁阀选型本身可以从原承压160bar改成承压50bar,这样哪怕增加位置开关,电磁阀本身成本价格就可以节省一半多,同时减少三条测量油压的输出需求,考虑减少的元件和相关连接件与附件,整个停机系统模块将节省一半的价格。总的来说,采用四取二电磁阀冗余逻辑除保证单个电磁阀故障时不停机,即保证最终用户的利益,也能保证真正故障信号及时关闭速关阀以保证汽轮机的本身的安全。改进后系统更是在逻辑判断,结构安装,采购成本都有改善。

至于上述系统两种形式区别,图4采用的是带双位置开关的电磁阀,优点在于电磁阀无论是因为阀内部本身卡涩原因或外部供电等因素所引起阀门卡位在何处位置都可以准确判断,其判断功能比较最齐全;但在实际使用场合,只要处于正常运行时,所有电磁阀都处于带电运行,只需保证电磁阀在运行状态的位置开关有信号显示就可以判断电磁阀是否故障,图3针对这种情况开发,相对于图4逻辑,虽然少了一个位置开关,但在故障发生源、接线布置、采购价格会有一定优势。当然具体情况,还需要最终客户决定。

4、实际运用与发展前景

整个四取二电磁阀冗余控制系统已在国内外数十个项目上采用,此次改进油路模块本身不做变化,只有电磁阀型号的变化,可靠性可以保证。对于系统而言,自动化程度和安全性方面进一步增加,价格方面的改善,使的四取二电磁阀冗余控制系统的使用价值将进一步提升。