智能阀门定位器阀位自适应控制算法研究

智能阀门定位器是智能电气调节阀的控制核心,其中的阀位控制算法是实现调节阀阀杆位置精确定位和阀门开度精确调节的关键。传统的五接点开关算法具有算法简单、响应速度快的特点,但是存在参数调整困难,无法适应不同阀芯、不同行程调节阀精确定位的控制要求。为此将传统五节点开关控制与PID控制算法相结合,研究实现了一种阀位自适应控制算法。通过系统初始化程序实现了控制参数的初始整定并在阀位控制过程中实现了PID控制参数的自适应微调。阀门定位控制试验结果表明:该阀位自适应控制算法实现了阀位的准确控制,阀位定位精度满足±1%FS的设计要求。

智能电气调节阀作为智能电气执行单元,已广泛应用于石化、化工等生产领域。与传统机械气动调节阀相比,智能电气调节阀具有节能、高效、自动化水平高、组态应用方便等突出优点。智能阀门定位器是智能电气调节阀的核心控制部件,其控制性能的优劣决定了电气调节阀的控制精度和调节品质。在阀门定位控制策略中,传统的五接点开关控制算法具有算法简单、响应速度快的特点,但是存在参数调整困难,无法适应不同阀芯结构、不同行程要求时电气调节阀精确定位的控制要求。为此引入一种基于五节点开关控制结合自适应PID的阀门定位控制算法,试验表明,该算法满足大行程阀门定位控制要求。

1、智能阀门定位器的系统结构及工作原理

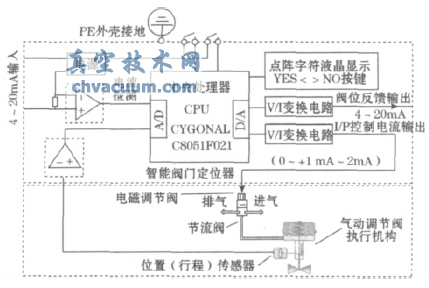

智能阀门定位器由微控制器(包括CPU、A/D、D/A转换器)、电流检测电路、阀位反馈电流输出电路、控制电流输出电路、电磁调节阀和气动执行机构、位置(行程)传感器及测量电路等部分组成。智能阀门定位器的工作原理不同于过去的喷嘴挡板式定位器,给定值和实际值的比较是电信号的平衡,不再是力的平衡。用微控制器的调节控制程序取代了机械力平衡控制过程,可消除力转换及机械传动过程中产生的易受温度、振动干扰等问题。智能阀门定位器的系统结构如图1所示。

图1 智能阀门定位器的系统结构

智能阀门定位器的主控制器(虚线框内)和气动执行器(虚线框外)组成一个反馈控制回路,阀门位置为被控参数,将位置传感器获得的阀位反馈值与通过输入电流检测电路得到的阀位给定值比较,则得到阀门位置偏差,然后采用阀位控制算法计算出控制电流并输出到IP单元、电磁调节阀以及气动调节阀执行机构(俗称膜头)来控制阀门动作方向和开度大小,最终使执行机构拖动阀杆和阀芯上下运动实现阀位控制。其中,电气调节阀的阀位给定信号为4~20mA输入信号,它既是阀位给定信号又是阀门定位器的外供电源。此外,阀门定位器采用两个限位开关监视阀门是否超过位置上限和下限。

阀门定位器利用刚性非振荡的连杆将阀门阀杆与位置(行程)传感器连接,将电气调节阀的实际开度转换成电信号,从而实现阀位参数的检测。位置传感器是一种装有球轴承和耐磨电阻薄片的电位器式传感器,特别适用于长期连续动作而不损坏的工业应用场合。

电磁调节阀由电磁线圈和永磁体阀芯组成,电磁调节阀根据输入电流的方向和大小决定阀芯位置和阀门开度,从而控制膜头气室的进气或出气以及通气量,该电磁调节阀为典型的两位三通阀,其中间通气孔与膜头的气室相通,其右侧通气孔与进气管线相连,其左侧通气孔与排气管线相连。当电磁调节阀的阀芯处于中间位置,进气口和出气口同时闭合,膜头保压;当电磁调节阀的阀芯处于右侧位置,膜头排气降压;当电磁调节阀的阀芯处于左侧位置,膜头充气升压;当电磁调节阀的阀芯处于其它位置,膜头充气调压。该电磁调节阀具备开、关、保压、调节4种状态,均由阀门定位控制器的输出电流信号(0~2mA)控制。

采用电磁调节阀控制气动阀门的优点是电磁调节阀动作速度快,所需电流非常小,使得阀门定位器具有低功耗的特点。因此,该定位器采用二线制4~20mA电流供电方式即可,无需增加辅助电源,其防爆等级为本安防爆,可用于防爆工业现场。电磁调节阀的另一个优点是质量很小,既使受到很大振动,也可正常工作。在阀门开度设定值稳定状态下,采用电磁调节阀和智能阀门定位器的电气调节阀操作的耗气量很小,仅是喷嘴挡板式气动阀门耗气量的2%,显著节约了能耗。

2、基于五接点开关和自适应PID的阀门定位控制算法设计与实现

五接点开关结合自适应PID的阀门定位控制算法原理简单,控制特性较好,实现也不复杂,适于采用低档微控制器的低端应用系统。其控制动作过程和控制策略如下:

(1)首先采集给定的阀位设定值W,该设定值经A/D转换后被微控制器采集;

(2)微控制器根据用户设定的控制方式以及在自整定过程中得到的参数对阀位设定值W进行转换处理,如正反作用转换、分程控制转换和流量特性转换等;

(3)当前阀位信号Y经连杆机构反馈、电位器式传感器检测和A/D转换为数字信号后送给微控制器;

(4)在微控制器中,将当前阀位信号Y经滤波、标度变换和非线性修正后,与设定值W进行比较,得到误差信号E;

(5)根据误差信号E的正负决定动作方向,即决定是进气还是排气,而根据E的绝对值的大小决定动作类型和控制策略:在偏差E较大的区域,微控制器发出较大的连续信号,使IP单元中电磁调节阀持续开通,阀位快速改变(高速区);在偏差E较低的区域,微控制器采用参数自适应PID控制策略而发出脉冲信号,使电磁调节阀断续开通,缓慢改变阀位(短步区);在偏差E低于设定的死区大小时,不输出信号,阀门位置保持不变。

在上述控制策略中,PID参数首先在系统初始化程序中进行初始整定,然后在阀门定位控制过程中根据误差信号大小及其变化速率进行自适应微调,PID参数经自适应调整后再次投入运行。

3、阀位控制试验结果

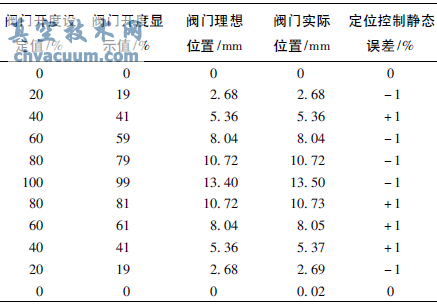

系统采用Cygnal高档8位微控制器C8051F021作为控制核心,其最高运算速度可达5MIPS,运算速度能够满足自适应阀门定位控制算法的运算需求。对于具有不同阀芯填料和不同摩擦特性的气动调节阀,采用五接点开关结合自适应PID的控制算法对阀门位置进行定位控制试验。试验中分别设定阀门开度为0%、20%、40%、60%、80%、100%,同时采用百分表测量并记录调节阀阀杆的实际位置即阀门的实际位置。由于调节阀的最大行程为13.4mm,因此,上述阀门位置设定值分别对应阀门实际位置为0mm、2.68mm、5.36mm、8.04mm、10.72mm、13.4mm.如表1所示为针对13.4mm行程、阀芯采用最大摩擦填料时的沿正反行程两个方向的阀门定位控制试验结果,从表中可见,对于每个设定阀位以及阀杆实际位置,阀门定位控制静态误差均在±1%FS以内,满足阀门定位器自适应控制系统的设计要求。

表1 沿正反行程两个方向的阀门定位控制试验结果

4、结束语

采用五接点开关结合参数自适应PID的阀门定位控制算法实现了阀门位置的准确控制,无需频繁且不定期地对阀门定位器控制参数进行人工调整和调校,实现了算法中控制参数的实时在线自适应调整,显著提高了阀门定位控制系统的定位精度和鲁棒性。