一种高压共轨喷油器控制阀设计研究

针对大流量、高转速高压共轨喷油器回油量大、响应慢的问题,设计一种带滑阀结构的共轨喷油器控制阀,通过仿真计算分析了高压共轨喷油器控制阀关键结构参数对喷油性能的影响规律,并以此为依据,开展喷油器控制阀滑阀结构设计研究。通过试验验证了共轨喷油器控制阀增加滑阀结构设计后对提高喷油响应速度、降低回油量有明显的作用,优化了喷油器的性能,提高了供油系统的效率。

高压共轨喷油器控制阀结构是影响喷油器性能的重要因素,其中进、回油节流孔和控制腔容积的合理匹配最终影响喷油器针阀开启速度和关闭速度,是决定喷油器响应特性的关键。提高高压共轨喷油器响应特性的重要途径是优化控制阀的进、回油节流孔的流量,但在控制腔容积、孔流量系数不变的条件下,增加进、回油节流孔直径会造成喷油器回油量增加,降低供油系统效率,造成整机功率损失。

针对以上问题,本研究以某高速大流量高压共轨喷油器为基础,通过仿真计算和试验研究相结合的方式对控制阀结构设计进行了研究,研究结构参数的变化对循环喷油量、喷油规律及循环回油量的影响规律;通过滑阀结构设计,在不改变进、回油节流孔直径的前提下实现喷油嘴针阀快速关闭,优化了喷油规律,降低了循环回油量。

1、结构原理分析

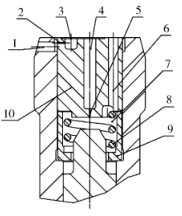

在某高压共轨喷油器控制阀结构基础上设计一种滑阀结构(见图1)。这种结构共轨喷油器控制阀工作过程如下:

1)喷油器开始喷油过程:电磁阀充电,低压油路打开,环槽内高压油流向低压油路,油腔内高压燃油通过滑阀节流孔也流向低压油路,此时滑阀节流孔是回油节流孔,由于滑阀节流孔的节流作用,环槽内高压燃油压力比控制腔内燃油压力下降得快,所以滑阀受到环槽内燃油向下作用力减小得更快,滑阀不动,副油道依然封闭。在控制腔压力下降同时,喷油嘴针阀受到的向下作用力减小,喷油嘴针阀抬起,喷油器开始喷油。

2)喷油器喷油结束过程:电磁阀断电,低压油路关闭,环槽内压力迅速升高,高压燃油由环槽通过主油道、滑阀节流孔流入控制腔,此时滑阀节流孔是进油节流孔,由于滑阀节流孔的节流作用,环槽内燃油压力比控制腔内燃油压力建立得快,此时滑阀受到的向下作用力大于向上作用力,滑阀向下运动,副油道打开与环槽接通,环槽内高压燃油通过副油道迅速补充流入控制腔,喷油嘴针阀受到的控制腔和针阀弹簧向下的作用力大于喷嘴腔内作用力,喷油嘴针阀关闭,喷油结束。

1—进油孔;2—进油节流孔;3—环槽;4—滑阀主油道;5—滑阀节流孔;6—滑阀副油道;7—控制腔;8—滑阀弹簧;9—滑阀弹簧座;10—滑阀

图1 共轨喷油器滑阀结构示意

在喷油开始和结束过程中,喷油器滑阀是影响响应特性的关键因素,因此以滑阀中关键结构参数为主要研究点,通过对滑阀进油节流孔、滑阀节流孔、滑阀副油道的影响规律进行研究,以达到某喷油速率范围为目标值,确定滑阀参数范围。

2、仿真模型的建立和结构参数分析

2.1、仿真模型的建立

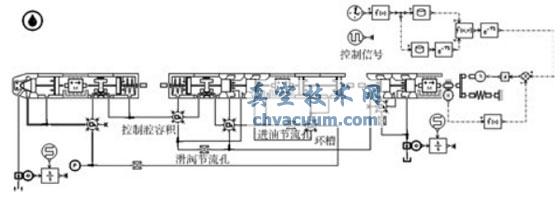

利用仿真软件AMESim建立共轨喷油器仿真模型(见图2)。在共轨系统中,由供油泵提供高压燃油,经高压油管,高压燃油储存在燃油轨中,电磁阀直接控制针阀升程进行喷射,喷油压力与发动机转速无关,因此在模型中用稳压源代替高压泵及燃油轨。模型主要包括针阀偶件、控制阀、电磁阀、高压油路等。模型建立过程中作了以下处理:(1)不考虑喷油过程中的热量传递,燃油温度保持不变,取为40℃;(2)本系统结构件的容积视为刚性容积;(3)仅考虑电磁阀阀芯、针阀处的泄漏。

在仿真分析中主要用到以下方程。

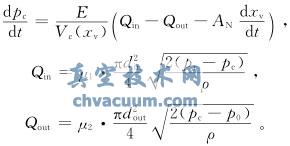

喷孔流量方程:

![]()

式中:μh为喷孔流量系数;Ah为喷孔总面积;pinj为喷射压力;p0为缸内压力;ρ为燃油密度。

高压油路内控制腔连续方程:

式中:pc为控制腔压力;E为燃油体积弹性模量;Qin为控制腔进油量孔流量;Qout为控制腔回油量孔流量;AN为控制腔针阀受力面积;xv为针阀升程;din为进油量孔直径;pr为轨道压力;dout为回油量孔直径;p0为回油压力;μ1为进油量孔流量系数;Vc为控制腔容积;μ2为回油量孔流量系数。

图2 共轨喷油器仿真模型

在相同轨压、转速、控制脉宽下进行仿真分析,对比不同进油节流孔、不同滑阀节流孔、不同滑阀副油道直径对共轨喷油器一次喷射喷油量、喷油规律、一次喷射回油量及喷油响应时间的影响。

2.2、滑阀关键结构参数影响分析

2.2.1、进油节流孔影响分析

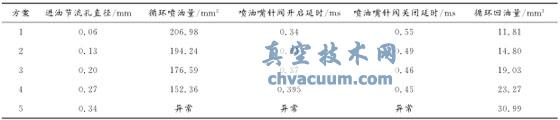

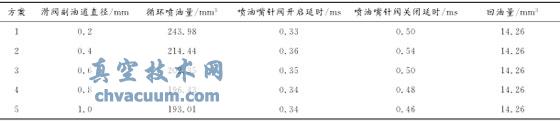

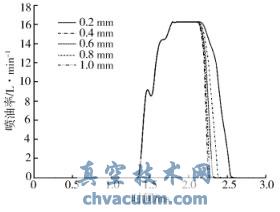

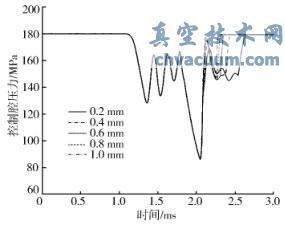

针阀进油节流孔与回油节流孔流量差决定了喷油嘴针阀开启速度,这种带滑阀设计的控制阀可以将滑阀进油节流孔设计在一个较小的范围内,而在针阀关闭过程通过滑阀副油道打开来快速建立控制腔压力,使喷油嘴针阀快速关闭。为了分析滑阀结构中进油节流孔变化对喷油性能的影响,设计以下进油节流孔径方案,在其他结构参数条件不变的情况下,仿真分析不同进油节流孔直径对喷油器循环喷油量、喷油规律、循环回油量、油嘴针阀开启延时和关闭延时等性能的影响。方案和计算数据见表1。图3示出了不同进油节流孔喷油规律。图4示出了进油节流孔直径对控制腔压力波动的影响。

表1 不同进油节流孔方案仿真结果

图3 不同进油节流孔喷油规律对比

图4 不同进油节流孔控制腔压力变化

计算结果显示,随着进油节流孔增大,喷油持续期变短,共轨喷油器循环喷油量减小,喷油嘴针阀开启延时变长,关闭延时变短,循环回油量增大。原因是其他结构参数不变,电磁阀通电,回油节流孔打开,随着进油节流孔直径增大,有效的流通截面积增大,与进油节流孔直接接通的滑阀顶部环槽压力下降速度变慢,由图4不同进油节流孔控制腔压力变化曲线得出,随着进油节流孔直径的增大,控制腔内压力下降速率也降低,针阀开启速度减慢,喷油嘴针阀达到开启压力的时间变长,因此喷油嘴针阀开启延时增大。

当电磁阀断电,回油节流孔关闭,随着进油节流孔增大,滑阀顶部环槽压力升高率提高,环槽压力增大,达到使滑阀向下移动的作用力所需的时间缩短,即副油道与环槽接通的时间缩短,环槽内高压燃油通过副油道迅速补充流入控制腔,加快控制腔油压建立,使控制腔喷油器针阀关闭速度提高,关闭延时减小。

当进油节流孔达到0.34mm时,喷油异常,由控制腔压力变化曲线可知,通过进油节流孔的流量大,在控制腔压力还未达到针阀开启压力时,由于高压燃油从进油节流孔流入迅速补充控制腔压力,针阀无法开启。

若要达到发动机目标喷油率,在一定喷油持续期内需要增大喷油量,这就要求在主喷期间能快速达到较大的喷油速率,所以为了获得理想的针 升程曲线和喷油规律曲线,进油节流孔直径应尽量取较小值。

2.2.2、滑阀节流孔影响分析

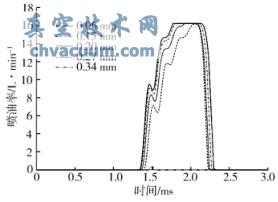

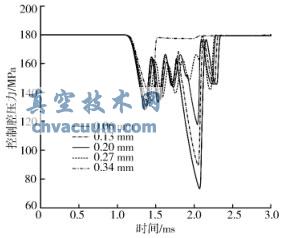

在滑阀设计中滑阀节流孔的设计是影响控制阀性能的关键参数,它的特殊性表现在喷油嘴针阀开启过程,控制腔的高压燃油通过滑阀节流孔流出进入低压回油通道。在喷油嘴针阀关闭过程,通过进油节流孔进入环槽的高压燃油会通过滑阀节流孔流入控制腔,所以在喷油器工作过程中它既是进油节流孔,也是回油节流孔,并且其尺寸范围选择与进油节流孔取值有密切关系。为了分析在喷油过程中滑阀节流孔直径对喷油性能的影响,设置进油节流孔直径为0.12mm,仿真分析了5种不同孔径的滑阀节流孔在喷油器其他结构参数一定条件下对喷油器相关性能参数的影响。滑阀节流孔方案仿真结果见表2。不同滑阀节流孔的喷油规律对比及控制腔压力的变化分别见图5与图6。

表2 不同滑阀节流孔方案仿真结果

图5 不同滑阀节流孔喷油规律对比

图6 不同滑阀节流孔控制腔压力变化

计算结果显示,随着滑阀节流孔增大,共轨喷油器循环喷油量先增大后减小,喷油嘴针阀开启延时与关闭延时减小,循环回油量增大。原因是滑阀节流孔直接与控制腔接通,在其他结构参数一定时,当电磁阀通电,回油通道打开,控制腔内高压燃油通过滑阀节流孔流出,控制腔压力下降,喷油嘴针阀抬起,喷油器开始喷油。在滑阀节流孔直径小于等于进油节流孔直径(0.12mm)时,滑阀节流孔流出的流量小于进油节流孔流入的流量,控制腔内压力下降速率太小,达到针阀开启压力的时间太长,因此针阀无法达到最大升程甚至不能开启,循环喷油量随滑阀节流孔直径增大呈渐增趋势。

在滑阀节流孔直径大于进油节流孔直径时,虽然滑阀节流孔流通的截面积增加,但流通阻力系数会减小,所以滑阀节流孔有效流通截面积增大,减弱了滑阀节流孔的节流作用。控制腔内压力下降速率提高,喷油嘴针阀开启速度提高,达到针阀开启压力所需的时间减少,即开启延时缩短,循环喷油量呈减小趋势。

当电磁阀断电,回油通道关闭,高压燃油通过进油节流孔流入环槽,再通过滑阀节流孔流入控制腔,此时滑阀节流孔是进油节流孔。随着其直径增大,滑阀节流孔有效流通截面积增大,在喷油结束过程控制腔内压力快速建立,关闭延时减小。

综合考虑目标喷油率和循环喷油量,滑阀节流孔直径宜选择大于进油节流孔直径的数值来提高针阀关闭速度,从而有效提高喷油器的液力响应速度。

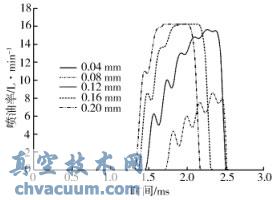

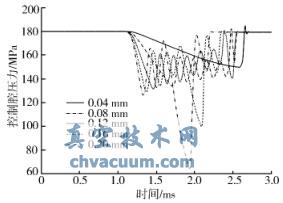

2.2.3、滑阀副油道影响分析

在滑阀结构中设计副油道的主要作用是在喷油嘴针阀关闭过程,由于压力差使滑阀向下移动接通滑阀副油道与环槽,环槽内高压燃油通过副油道快速流入控制腔,使控制腔内压力快速恢复至针阀关闭的压力值。为了分析在喷油过程中滑阀副油道直径对喷油性能的影响,设计了5种不同孔径的滑阀副油道,在喷油器其他结构参数一定的条件下,分析滑阀副油道对喷油器相关性能参数的影响。不同滑阀副油道直径方案仿真结果见表3。

表3 不同滑阀副油道直径方案仿真结果

计算结果显示,随着滑阀副油道直径增大,共轨喷油器循环喷油量减小,针阀开启延时不变,关闭延时缩短,循环回油量不变。由图7不同滑阀副油道直径喷油规律对比看出,喷油嘴针阀在开启过程不受滑阀副油道影响。原因主要是因为在开始喷油过程,控制器内压力降低,滑阀受到滑阀弹簧向上的作用力与上面零件贴紧,副油道被封闭。由图8不同滑阀副油道直径控制腔压力变化也可以看出,在喷油过程控制腔压力下降速率不变,即针阀开启延时不变。

图7 不同滑阀副油道直径喷油规律对比

电磁阀断电,在喷油结束过程,由于滑阀节流孔的节流作用,环槽内燃油压力比控制腔内燃油压力建立得快,此时滑阀受到向下的作用力大于向上的作用力,即向下运动,副油道打开与环槽接通。环槽内高压燃油一路通过滑阀节流孔流入控制腔,另一路通过直径较大的滑阀副油道流入控制腔,随着滑阀副油道直径增大,控制腔压力恢复速率加快,针阀关闭速度加快,喷油持续期缩短,喷油量减小。

这种滑阀设计在以达到目标喷油率为前提下,可以尽可能将副油道直径取在一个较大值范围,以加快喷油嘴针阀关闭速度,而且由于副油道只在针阀关闭过程接通,所以不影响喷油器循环回油量和针阀开启响应速度。

3、试验验证

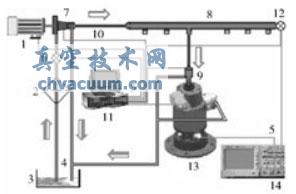

在EFS高压共轨试验台上进行高压共轨喷油器试验验证。该试验台集成了高压供油泵的驱动系统、低压燃油供给系统和带交互界面的电子控制系统(见图9)。选用高压供油泵、燃油轨、高压油管与试验共轨喷油器样件组成试验高压共轨系统。采用单次喷射仪测量循环喷油量与喷油持续期,利用示波器存储喷油规律与控制脉宽信号。试验时两个喷油器喷孔面积相等,1号喷油器为原始喷油器,2号喷油器为带滑阀喷油器,分别进行喷油性能试验对比,对喷油器控制阀设计进行验证。

图8 不同滑阀副油道直径控制腔压力变化

1—驱动系统;2—油滤;3—油箱;4—低压油管;5—线束;6—柴油温度传感器;7—变量泵;8—油轨;9—喷油器;10—高压油管;11—电子控制系统;12—压力传感器;13—单次喷射仪;14—示波器

图9 试验设备与测试系统示意

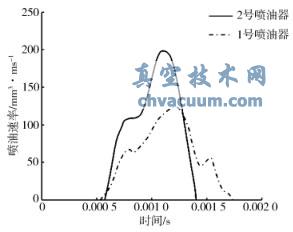

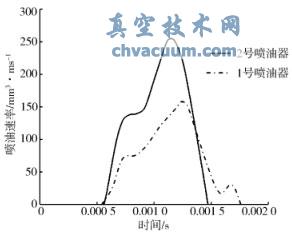

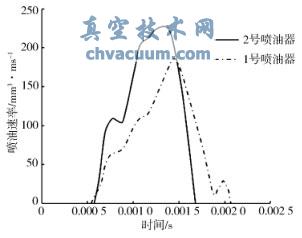

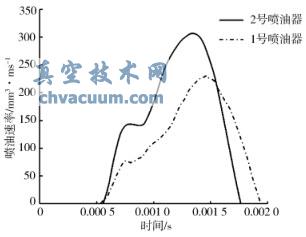

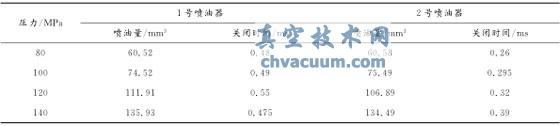

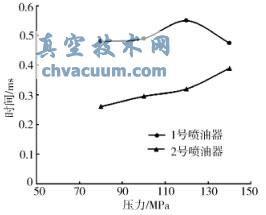

以达到相同喷油量为试验目标,在相同转速、轨压、温度等试验条件下,通过调整控制脉宽使1号、2号喷油器喷油量一致,对比两个喷油器不同压力下的喷油规律(见图10至图13)。分析两个喷油器在轨压分别为80MPa,100MPa,120MPa和140MPa的响应特性,试验数据见表4,两种喷油器不同压力下关闭时间对比见图14。结果显示,在达到相同喷油量时,2号喷油器的关闭时间比1号喷油器最大提高了45.8%。由试验对比分析得出,带滑阀结构的2号喷油器在相同压力、相同喷油量时的响应更快。原因是在喷油器喷油结束过程,2号喷油器滑阀结构中的副油道打开,加快了控制腔内燃油压力的建立,即加快了针阀关闭时间。

图10 80MPa两种喷油器喷油规律对比

图11 100MPa两种喷油器喷油规律对比

图12 120MPa两种喷油器喷油规律对比

图13 140MPa两种喷油器喷油规律对比

表4 两种喷油器试验数据对比

图14 两种喷油器不同压力下关闭时间对比

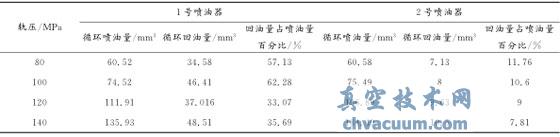

通过调整控制脉宽使两个喷油器油量一致,测量喷油器在不同轨压下一次喷射产生的回油量,试验数据见表5。结果显示,在循环喷油量相当的条件下,2号喷油器回油量明显低于1号喷油器,燃油利用率更好,2号喷油器回油量占喷油量百分比也远远小于1号喷油器。具体原因是增大回油量孔直径是提高喷油器响应特性的有效措施之一,而1号喷油器为了在不增大喷油持续期的前提下提高喷油量,必须提高喷油器响应时间,所以增大回油量孔直径在提高喷油器响应特性的同时会造成喷油器回油量增大,并且随着压力的增高,回油量占喷油量的比例也增大。对于2号喷油器,增加滑阀结构,通过增大滑阀上的滑阀节流孔和副油道就可以提高喷油器响应特性,使喷油器循环回油量控制在较小的范围内。

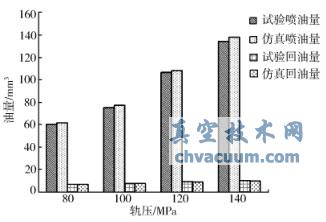

2号喷油器喷油量、回油量仿真与试验的对比结果见图15。2号喷油器仿真喷油量与试验喷油量最大相对误差为3.8%,仿真回油量与试验回油量最大相对误差为4%。由此验证了仿真模型的准确性,证明了这种共轨喷油器控制阀设计是可行的。

表5 回油量试验结果对比

图15 2号喷油器喷油量、回油量试验与仿真结果的对比

4、结论

a)若要达到发动机目标喷油率,在一定喷油持续期内需要增大喷油量,这就要求在主喷期间能快速达到较大的喷油速率,在喷油器其他结构参数一定时,进油节流孔、滑阀节流孔直径应尽量取较小值,滑阀副油道取较大值,这样可以获得理想的喷油规律曲线;

b)在不同共轨压力下,达到相同循环喷油量时,带滑阀的2号喷油器的关闭时间比1号喷油器最大提高了45.8%,响应更快;2号喷油器一次喷射回油量占喷油量的百分比远远低于1号喷油器,验证了这种带滑阀设计的共轨喷油器在相同试验状态下响应更快,循环回油量更小,解决了共轨喷油器通过增大进、回油量孔流量提高响应时间而造成喷油器回油量增大的问题,提高了供油系统的效率,减少了发动机功率损失。