如何解决控制阀套的通配性问如何解决控制阀套的通配性问题题

通过对控制阀套的结构特点及工艺要求进行分析,采用两次定位加工的工艺方法,设计出一套夹具,其作用是在保证要求较高的同轴度的前提下,加强了控制阀套的通配性。

引言

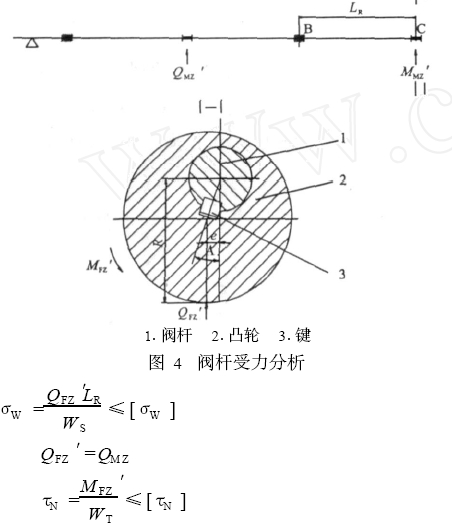

在一套完整的液压泵中,控制阀门部件(由控制阀套与控制阀芯组成)起着核心作用,因为液压泵的流量大小及流量的均衡性主要靠它来决定,而油量是通过控制阀套与阀芯之间的配合间隙流进或流出各个进出油口,因此他们之间的配合间隙起着关键作用。在我公司某型号产品液压泵中,控制阀套与阀芯的配合间隙为0.008~0.016,因此这个环节制造的精度要求非常高。

1、问题描述

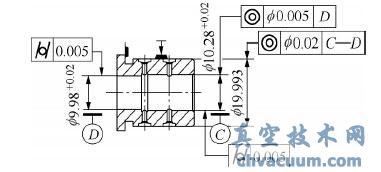

我公司某型号产品零部件阀套(见图1)的阀芯孔采取的工艺路线是:钻孔—粗磨内孔—精磨内孔—研磨内孔。其中在精磨阶段,两个台阶阀套孔的同轴度要求达到ϕ0.005mm,圆柱度达到0.005mm。在实际加工过程中,由于采用三爪一次定位加工,其同轴度能完全保证,但在长度方向上,由于砂轮台阶磨棒直径小、长度较长、钢性较差等特点,使加工出来的小孔孔口成喇叭形状,直接影响与阀芯的配合间隙。于是又采取最后一道工序—研内孔,把该孔加工到最终尺寸,最后再按照孔的实际尺寸研配控制阀芯,保证间隙为0.008~0.016mm,由于研孔工序的人为因素影响很大,所加工孔尺寸差异也较大,这样就使阀套与阀芯只能一对一配磨使用与管理,其使用的局限性非常大。但随着产品批量的增加,市场竞争的激烈,我厂对阀套提出一个通用性要求,要求阀套能与任何一个阀芯通配使用。

针对上述问题,我们采取了相应的改进措施。

图1 产品结构示意图

2、磨夹具结构的设计

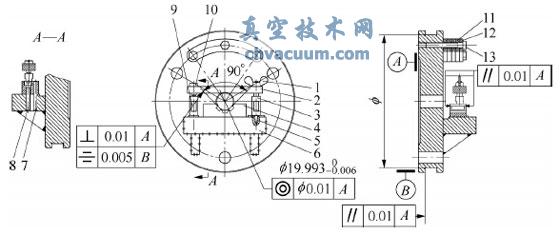

根据阀套的定位与压紧要求,设计了一套磨内孔夹具(见图2),整个工装有13个零件组成。其中No.6支座作为夹具的固定部件,可与机床联结,其旋转中心就是产品的加工中心;No.4 V形块、No.7 圆柱销、No.8内六角螺钉等主要部件组成一体,作为夹具的定位部件。在该部件中,主要靠V形定位块来定位、定心,考虑其磨损大,特意给定两块合金条,增加使用寿命;No.1 碟形螺母、No.2 回转压板、No.3 支柱、No.5 圆柱销、No.9 支柱、No.10 阶形螺钉主要部件组成一体,作为夹具的压紧部件。该夹具主要靠一旋转压板压紧,卸产品时只需稍稍松动蝶形螺母,打开旋转压板就可以了,这样节约了大量的劳动时间;No.11配重、No.12 垫片、No.13 六角头螺栓等主要部件组成一体,作为夹具的平衡部件,由图2可知,支座是一焊接偏心结构部件,为了保证其旋转平衡性,设计了一套平衡配重。

图2 磨内孔夹具

3、改进后达到的效果

(1)保证加工质量。由上述可知,要解决小端孔口喇叭状的情况,其办法就是在长度方向上减少砂轮磨棒头的尺寸,以便增强其钢性,于是就必须把阀套分两次装夹调头磨内孔。但目前所用三爪分两次装夹产品加工的两个台阶孔的同轴度较差,即ϕ0.005的同轴度无法保证。但我们所设计的这付工装就解决了这个问题。由图2所示,这付夹具主要靠V形块(No.4)定位、定心,靠一条形回转压板(No.2)压紧产品,无论产品如何调头加工,其两台阶孔的同轴度都能很好保证,同时圆柱度也能达到要求。

(2)增加阀套的通配性,便于阀套与阀芯的独立管理。这付夹具的使用使所加工孔的尺寸差异较小,与阀套相配合的阀芯外圆尺寸也不再受阀套内孔实际尺寸的配磨限制。既增加了阀套的通用性,又可使它们分别进行独立管理,这给管理带来很大的方便。

(3)减少工人的劳动强度,节约加工成本。通过这样的改进路线,可取消最后一道研孔工序,在精磨内孔工序就可保证最终要求,从而减少工人的劳动强度,节约加工成本。

(4)夹具使用寿命长,便于返修。首先考虑到成批生产,减少其定位、定心V形块的磨损,特意在V形块与产品接触的位置铜焊两块硬质合金条,增加其使用寿命。其次考虑到返修,V形块支座(No.6)之间是用螺钉与圆柱销联接,便于拆卸返修。

4、结论

利用该夹具加工的控制阀套,其要求较高的圆柱度、同轴度都得到了很好的保证,真空技术网(http://www.chvacuum.com/)认为在此前提下,增加了控制阀套与控制阀芯的通配性,各自的独立性为管理带来了很大的方便,并且该夹具的使用得到了广大加工者的好评。