长输管道水击泄压阀的应用

介绍了氮气式水击泄压阀的工作原理。针对氮气式水击泄压阀在使用过程中存在的问题,研制了双控自力式轴流泄压阀,应用效果良好。双控自动式轴流泄压阀不仅克服了氮气式水击泄压阀的诸多缺点,而且安全系数成倍提高,为长输管道的安全平稳运行提供了保障。

1、氮气式水击泄压阀

1.1、工作原理

近年来常用的长输管道水击泄压阀主要有2种:一种是机械先导式水击泄压阀,多用于成品油管道;另一种是氮气式水击泄压阀(图1),多用于原油管道。

1.氮气瓶组;2.减压调节阀;3.控制箱;4,12.压力表;5.安全阀;6,7.压力开关;8,9,10,11,13,14,15.针型阀; 16.泄压阀壳体;17.密封固定套;18.活塞;19.稳压罐;20.弹簧;21,22,23.密封圈;24.丝堵

图1 氮气式水击泄压阀结构示意图

氮气瓶组内的氮气经连接管路、阀门至控制箱。通过控制箱内减压调节阀减压后,再经连接管路、针型阀至泄压阀内腔体P2。在氮气压力和弹簧力的共同作用下,活塞前部斜面紧密地压在密封圈上,将入口的液体封闭在密封固定套内。当入口P1的液体压力达到或超过设定值时,作用在活塞前方的力大于活塞后方的氮气压力和弹簧力之和,并足以克服活塞与泄压阀壳体之间的静摩擦力,则活塞向后方移动并压缩氮气,入口液体经打开的活塞和泄压阀腔体空间流到出口P3。当入口P1的液体压力降至泄压阀设定值以下时,活塞后方的氮气压力与弹簧力之和大于活塞前方液体对活塞的压力,并足以克服活塞与泄压阀壳体之间的静摩擦力,则氮气膨胀推动活塞向前方移动,直至压紧密封圈为止,此时泄压阀关闭。

减压调节阀用于调节稳压罐的氮气压力。2个压力开关分别用于监测氮气瓶组内的氮气压力(不足时报警)和监测稳压罐的压力是否在要求范围之内(超出时报警)。安全阀用于保护低压侧设备免受高压损坏。

1.2、存在的问题

1.2.1、泄压值设定不稳

稳压罐受环境温度的影响,环境温度高时,稳压罐的氮气压力升高,背压值变高,反之降低。背压值的变化直接影响泄压设定值的变化,当运行压力接近泄压阀的设定值时,可能造成泄压阀微超不泄或偷泄不止,大大降低泄压阀的灵敏度和可靠性。

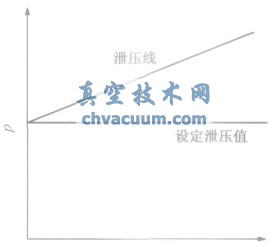

1.2.2、泄放量正比于超压值

超压小时,泄压阀泄放量小;超压大时,泄压阀泄放量大(图2)。如果倒流程失误关闭阀门或突然甩泵停机,则要求泄压阀的泄放量很大,超压值也会随之加大。此时氮气式水击泄压阀对管道、阀门和输油设备的保护作用减弱,由此可能造成输油设备的损坏。

图2 泄压阀的泄放量与泄压线的关系

1.2.3、泄压值调校不便

氮气稳压罐的压力应与泄压设定值匹配,但是有些稳压罐的压力只达到泄压设定值的75%,相差较大。虽然泄压设定值已知,但稳压罐的压力不能确定,需通过试验获得。

1.2.4、不能在线检修

当氮气式水击泄压阀主阀体内的部件失效、损坏需要更换时,必须将整个泄压阀从管道上拆卸下来,才能轴向拆装、更换新的部件。

1.2.5、安装复杂、维护工作量大氮气式水击泄压阀的附属设备多,包括氮气瓶组、连接管路、针型阀、控制箱、压力表、减压调节阀和稳压罐等。这些附属设备不但安装复杂、占用空间大,而且日常运行维护和检修工作量很大。

1.2.6、泄压设定值与回座值间差值的不良影响

泄压设定值与回座值之间存在的差值(约0.3MPa)是由活塞与阀体缸之间的静摩擦力引起的。当管道实际运行压力介于泄压阀设定值和泄压阀回座值之间时,管道压力波动引起的泄压阀瞬时微超压会造成泄压阀长泄不止。

1.2.7、浪费能源

氮气式水击泄压阀用于出站高压泄压阀时,稳压罐所需的给定压力值很高。例如西部管道首站高压泄压阀给定压力值高达10MPa以上,对于10MPa以下的氮气,因充不进稳压罐而被浪费,导致普通氮气瓶的氮气利用率不足20%。

2、双控自力式轴流泄压阀

2.1、工作原理

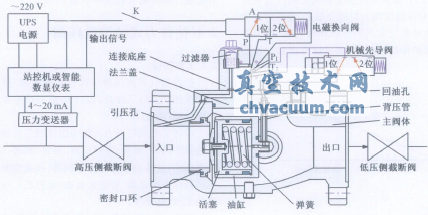

针对氮气式水击泄压阀存在的问题,对氮气式水击泄压阀进行了改进,设计制造了双控自力式轴流泄压阀(图3)。

图3 双控自力式轴流泄压阀工作原理示意图

改进后的双控自力式轴流泄压阀的机械部分主要包括主阀体、弹簧、密封口环、油缸、活塞、法兰盖、连接底座、过滤器和机械先导阀等;仪表控制部分主要包括压力变送器、智能数显表(站控机)、电磁换向阀和USP电源等。

正常工作(未超压)时,电磁换向阀和机械先导阀都工作在1位。这时入口处的部分高压油经引压孔、过滤器到电磁换向阀的P孔)A孔,再经连接底座到机械先导阀的P1孔)A1孔)背压管进入油缸,推动活塞前行。虽然活塞前后压强相等,但由于受压面积不同,活塞向受压面积小的入口前行,紧压在密封口环上关闭主阀。当入口侧的压力达到智能数显表(或站控机)的设定值时,输出报警信号,并同时接通电磁换向阀的电源,电磁阀工作状态由1位换到2位。电磁换向阀P到A断开,A到T接通。这时油缸内的油经背压管、连接底座到机械先导阀的A1孔)P1孔)A孔)T孔)回油孔)出口至泄压罐,油缸内的压力迅速降至泄压罐的液位静压。此时入口的压强大大超过油缸内的压强,入口液体对活塞的压力大于油缸内液体对活塞的压力与弹簧力之和,并足以克服活塞与油缸之间的静摩擦力,推动活塞使入口与出口形成通路。

高压液体泄放到泄压罐,使入口压力迅速下降,高压侧的输油设备得到保护。当泄压阀入口侧压力降至智能数显表(或站控机)设定值以下时,电磁换向阀失电恢复常态1位,即切断油缸到回油孔的油路,同时接通高压油路,使活塞前行关闭泄压阀。如果入口侧压力达到仪表设定值时,电磁换向阀仍未动作,可能仪表控制部分失灵或出现其它故障,电磁换向阀始终工作在1位。如果入口压力继续升高,达到机械先导阀的设定值时,机械先导阀的阀芯C向右移动,先导阀的弹簧被压缩,工作状态由1位变为2位即机械先导阀A1与P1断开,A1与T1接通。油缸内的液体经背压管、连接底座到机械先导阀的A1孔)T1孔,又经连接底座到回油孔)出口至泄压罐,此时油缸内的压力下降至泄压罐的液位静压。泄压阀入口对活塞的压力大于油缸内液体对活塞的压力与弹簧力之和,并足以克服活塞与油缸间的静摩擦力,推动活塞后行,使入口与出口形成通路。高压液体泄放到泄压罐,使入口高压侧的设备得到保护。当泄压阀入口侧压力降到机械先导阀的设定值以下时,机械先导阀的阀芯C受到液体的压力减小,弹簧推动阀芯C恢复到常态1位即切断油缸到回油孔的油路,同时接通高压油路,使活塞前行关闭泄压阀为止。

2.2、应用效果

双控自力式轴流泄压阀是将机械先导式泄压阀和电磁换向式泄压阀融为一体的新一代水击泄压阀。为了减少泄压阀的附属设施,采用了自力式动力源,即利用输送介质的压力作为动力源。为了便于伴热和保温,将油路、过滤器设计成内置式。为了方便检修(可在线检修),在泄压阀主阀体上加了法兰盖,活塞、油缸、密封口环、背压管等都可从此处拆装。为了提高泄压阀的安全可靠性,采用了一阀双控措施,使泄压阀的安全系数成倍提高。为了提高泄压阀的灵敏度并缩短开启时间(低于0.5s),选用电磁换向阀作为主用(即定值稍低),机械先导阀作为备用(即定值稍高)。为了使泄压阀适应各种管道环境的要求,采用了一阀三控的控制方式,即在没有电源和仪表控制的环境,可用一个机械先导阀控制;在有电源和仪表控制的环境,可用一个电磁换向阀控制;在安全可靠性要求高的环境,可以实现双控。

2.3、安装和注意事项

水平安装,介质流动方向应与泄压阀阀体上的箭头方向一致。阀体不能悬空,应有阀基础或支架。

露天安装时,应有防护罩,避免电磁阀遭受风吹日晒。电磁阀引出的电缆线,应使用防爆挠形管和镀锌铁管进行保护。

用在高凝原油管道上时,应伴热和保温。温度宜控制在高于原油凝固点且低于80℃的范围内,长期高于80℃会降低泄压阀的使用寿命。温度过低,介质粘度大,可能导致泄压阀动作滞后或失灵。泄压阀两侧的截断阀,只有泄压阀检修时才关闭,长期停用时只需关闭泄压阀出口侧的截断阀。新管道投产时应避免泄压阀进水,一旦水进入泄压阀则很难排出,长时间残留会使泄压阀失灵。输送的介质易变质和炭化时,要防止电磁换向阀阀芯被粘住,每3个月至少手动活动一次电磁阀阀芯。