粉末控制阀及其关键零部件

1、关于粉末控制阀

1.1、粉末控制阀的用途及特点

用于粉末气力输送过程中粉末加入量的控制。实例出现在炼钢过程氮气输送Mg/CaO粉末至钢包脱硫的喷吹设备中,同样是节流件的位移使流通截面变化控制流量,粉末控制阀的调控过程自始至终对于流线的影响较其他控制阀要小。

1.2、粉末控制阀的应用现状及发展趋势

近年来设计投产的炼钢生产线都采用了喷吹装置,主要由国外厂商提供,各生产厂家对于粉末控制阀的使用效果不尽相同,但已不可能摆脱,且粉末控制阀在制药等行业也有应用。随着炼钢企业的技术改造及相关行业中新的生产线的投产,粉末控制阀应用将呈扩大趋势。

1.3、粉末控制阀的基本构造及工作原理

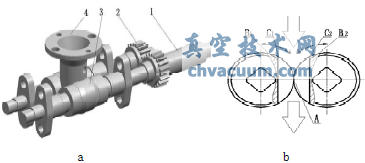

除去与其他控制阀同样有的壳体、阀盖等零件外,粉末控制阀的基本构造见图1。

1.驱动轴2.传动齿轮3.阀瓣4.阀体

图1 粉末控制阀基本构造及工作情况示意图

其调控原理为:

执行机构带动驱动轴1转动,与驱动轴1联系的传动齿轮副2以相同的角速度转动,与之固联的两个圆柱面相切的阀瓣作镜像转动,由图1b所示,实线箭头为调控过程中阀瓣的运动方向,空心箭头为压缩空气作用下脱硫剂粉末流向气力输送管道的方向,图示阀瓣位置为最大流量状态,而当B1点与B2点重合时,粉末流动被截断。截交线C1、C2构成了一条节流轮廓线,在粉末上表面受到的气压稳定的情况下,节流轮廓线的所在角位置决定了流通截面的大小从而决定粉末向气力输送管道的注入量。

2、粉末控制阀的关键零部件

图1b中截交线C1、C2构成的节流轮廓线,不论控制阀的开度如何,都是处于最突出的位置,所以也是磨损最严重的部位,随着节流轮廓线的磨损的增加,其调控精度逐渐丧失,粉末控制阀失效报废。可见,阀瓣的技术性能决定了整个粉末控制阀的使用。

2.1、阀瓣失效过程

实例中的阀瓣材料为合金结构钢表面镀硬铬,磨损情况是非对称、不均衡的槽状,分析认为是表面镀硬铬层在随机状况下某一点被磨损后,发生连锁效应,磨料通过该点直接作用到机体金属,磨损进一步加速,形成不规则的沟槽。就一般情况而言,均衡的磨损可以通过流量变化值的测定,以修正软件的方式予以校正,将调控精度恢复到一个可以接受的水平,但不均衡的磨损是难以校正的。

2.2、阀瓣强化途径

2.2.1、流道优化

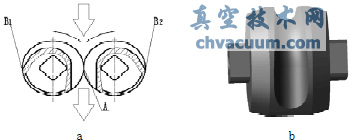

由于图1b中的节流轮廓线存在的问题,设计人员提出了一种更合理的流道型式如图2

图2 改进后的阀瓣流道

图2a为阀瓣工作情况示意,图2b为阀瓣零件的外观。

改进后的阀瓣流道的主要特征为:在调控角度范围的任一位置,其流通截面均为正圆,流道节流面与流动方向吻合,阻力更小,调控精度更高。即使阀瓣采用的材料及表面处理方法与所述实例相同,在可接受的精度范围的使用寿命亦可有效延长。原因在于粉末流磨掉一个平滑节流面上的硬铬层,比磨掉节流轮廓线要慢,在不同的开度其受磨损的部位也会变化,一定程度上降低了表面疲劳,优势是明显的。不利的因素是调控的角度范围增大,普通的90°角行程的执行机构不能直接使用,且流道曲面的加工难度加大,正是这个原因,目前仍难以采用。

2.2.2、校正恢复精度及条件

对于实际使用的粉末控制阀而言,可接受的精度范围为截面变化率≤1.5%,则将节流面视为正圆时,最大通径φ20,直径增大率约为0.75%,即0.15mm,换言之,在单边均匀磨损7.5丝时,还可以通过软件修正。方法是:将节流带转移到正确的位置,然后根据流量变化率确定对应的转角变化,可基本恢复精度,并进入一个新的寿命周期。

问题在于:在7.5丝的磨损深度范围内,能否保证磨损是均匀的,如果一直是均匀的,在满足调控精度的条件下,还可以进行多次修正。若硬化层不够,如本文前述实例,硬铬镀层的厚度也就1μ[1]左右,一旦硬化层磨掉,就极易出现不规则的磨损槽,即使经过校正,其磨损速度已经失控,若继续使用,其控制精度将大打折扣,不能满足脱硫工艺要求。

2.3、有效寿命的实用含义

如果硬化层有足够的厚度,在可校正精度的范围保持可预测的均衡磨损,则每一次校正都能使调控精度得到有效地恢复,且能保持相当的使用周期,这样扩展的使用寿命为有效寿命。这完全不同于前实例中阀瓣寿命的意义,前实例中阀瓣寿命的意义相当于一个磨损周期,甚至还不到一个阀门误差容忍的极限,就因为硬化层的磨穿而失去校正的价值。这对于产品引进所在国的企业存在极大的不便,且不说更换阀瓣的成本,仅物流周期、更换拆卸等,都将给生产运行增加困难。可见,通过精度校正来提高阀瓣的有效寿命就很有实际意义了。

2.4、阀瓣强化方法的应用及其效果

2.4.1、阀瓣强化方法的选择

根据前面提到校正精度的两个环节,将节流带转移到正确的位置;根据流量变化率确定对应的转角变化。由此决定其可行性和效果,随着磨损量加大到一定限度,虽然转移节流带位置不难,但根据流量变化率确定对应的转角会逐渐困难,调节品质下降,所以,校正次数也不是可以无限增加,合理的校正尺寸范围应在0.25~0.35mm,为保险起见,阀瓣工作面的硬化层厚度应达到0.5mm,再考虑加工余量,原始硬化层应有0.8~1mm。

根据某专利技术,选择304基体+Ni-B合金粉液膜熔解扩散焊[2]强化,达到了要求的厚度和附着力。

2.4.2、阀瓣强化效果

粉末控制阀成功替代进口,阀瓣有效寿命成倍增加,项目圆满完成。

3、结束语

(1)粉末控制阀已在炼钢、制药等行业使用,在粉末气力输送过程中具有精确控制粉末加入量的功用。

(2)粉末控制阀节流调控过程中,两个圆柱面相切的阀瓣作镜像转动,柱面上的对称变截面槽组合形成流道及节流带,流道中心与节流截面的中心重合,对于固相粉末的输送有利。

(3)阀瓣的技术性能是整个粉末控制阀工作精度和有效寿命的关键,当前引进的粉末控制阀在这个环节上还存在明显的改进需要。

(4)本文提供在阀瓣强化方案制定过程中中,以“有效寿命”的观点,建立了增加硬化层厚度的依据。

(5)304基体+Ni-B合金粉液膜熔解扩散焊适合粉末控制阀阀瓣工作面的强化。

(6)若图2流道型式的方案能实施,再采用Ni-B合金粉液膜熔解扩散焊对工作面强化,粉末控制阀阀瓣的有效寿命在现已改进的基础上,还能提高数倍。

参考文献

[1]成大先.机械设计手册第一卷[M].化学工业出版社,2002.

[2]徐锦锋等.液膜溶解扩散焊最佳喷熔温度的判别与控制[J].铸造技术,1996.