浅谈气动先导技术在智能阀门定位器中的应用

智能阀门定位器具有高可靠性、高控制精度、功能易扩展、可通讯等特点,充分适应工业控制体系间网络化、集成化、智能化发展方向的要求,从根本上克服了传统机械式阀门定位器功率损耗大、响应速度慢、易发热、机械磨损、电磁干扰等缺点。智能阀门定位器应用气动先导技术实现内部气路控制,即以小阀控制压缩空气流量再用压缩空气推动大阀门,从而实现被控介质的流量控制,这种分级控制的思想通过压电阀应用得以实现。

工业过程控制不断向网络化、分布智能化发展,适应了设备管理数字化的要求,调节阀是过程控制系统重要的执行部件,控制调节阀运行的分布智能化解决方案应运而生。智能阀门定位器具有数据处理、状态识别、故障诊断、在线和离线测试、双向通信等功能。过程控制系统对调节阀通过现场总线控制,使管理者实现了对调节阀的预测性维护和科学管理。计算机技术、电子技术、通信技术、智能预估诊断技术的发展,要求智能阀门定位器必须适应网络通讯与供电共线,其核心部分气动控制部件必须实现超低能耗运行,保证网络总线控制系统运行安全可靠。

传统的气动阀中大量使用了电磁原理作为电能-机械能的转换级,应用线圈和电磁铁的电磁力效应将控制的电信号转换位机械的动作来推动阀芯的动作,从而实现气路的切换或气体压力、流量的控制。尽管电磁铁和线圈具有价格低廉,加工方便的优点,但其功率损耗大、响应速度慢、发热、机械磨损、电磁干扰等缺点同时存在,通过改变电磁铁材料和阀的加工工艺来避免以上问题的同时,造成了成本的大幅增加和加工工艺的日趋复杂,并且无法从根本上解决问题。实现低功耗、智能集成、高精度、快速响应和长寿命的气动控制成为迫切需求。

1、智能阀门定位器定义

根据国标GB/T22137.2-2008《工业过程控制系统用阀门定位器第2部分:气动输出智能阀门定位器性能评定方法》,智能阀门定位器(IntelligentValvePositioner)是以微处理器技术为基础,采用数字化技术进行数据处理、决策生成和双向通信的智能过程控制仪表。智能阀门定位器按供电方式可分为单独供电和不用单独供电;按隔爆级别可分为隔爆和不隔爆。

2、传统阀门定位器存在问题

2.1、采用采用喷嘴挡板技术即机械力平衡工作原理,可动部件较多,易受温度、振动影响;

2.2、因调节阀规格、填料的摩擦情况各异,调节阀硬件组合难以实现最佳控制状态;

2.3、信号的流向是控制仪表单向流入定位器的,当出现故障时,不能自诊断故障位置或原因;

2.4、喷嘴孔易被灰尘堵塞气源,使定位器不能正常工作;

2.5、喷嘴需连续供给压缩空气,能耗较大;

2.6、行程和零点调整,需反复调整,调校麻烦;

2.7、功能单一,可扩充性差。

3、智能阀门定位器优点

3.1、定位精度和可靠性高。机械可动部件少,输入信号和阀位反馈信号直接进行数字比较,不易受环境影响,稳定性好,不存在机械误差造成的死区影响,具有更高的定位精度和可靠性;

3.2、流量特性修改方便。智能阀门定位包括直线、等百分比、快开特性功能模块,可以通过按钮或上位机、手持式设定器进行数据设定;

3.3、零点、量程调整简单。零点调整与量程调整互不干涉,调整过程简单快捷;

3.4、具有诊断和检测功能。除一般的自己诊断功能之外,可输出与调节阀实际动作相对应的反馈信号,用于远距离监控调节阀的工作状态。接收数字信号的智能阀门定位器,具有双向的通讯能力,可以就地或远距离地利用上位机或手持式操作器进行阀门定位器的组态、调试和诊断。

4、智能阀门定位器工作原理

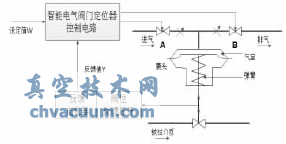

图1 智能阀门定位器工作原理图

智能阀门定位器系统主要由控制单元、电气转换I/P单元、阀位检测反馈单元组成。定位器和执行器构成一个反馈回路。输入单元接受来自控制器的4-20mA电流信号。调节阀位置反馈信号作为被控变量与给定信号值在微处理器中进行比较,其偏差通过主控制板的输出口发出不同长度的脉冲,调节充排气速度和动作,达到控制驱动调节阀动作和确定位置过程。

5、气动先导技术

图1中,控制阀A和B用来控制压缩空气进出气动调节阀,阀A是进气阀,阀B是排气阀,这两个阀门都只有开关两种状态。这种控制思想实际上是用小阀来控制压缩空气流量,再用压缩空气推动大的阀门,控制被控介质的流量,这种分级控制的思想即为气动先导技术的应用。

在任意时刻,阀A、B之中只能有一个开通,另一个开关。当A开通时,由于压缩空气压力大于膜头内压力,压缩空气进入调节阀,阀杆向下移动;反之,当B开通时,调节阀气室内压缩空气经B排入大气,阀杆在弹簧作用下向上移动。在智能阀门定位器中,为了能与控制电路接口,阀A和B的开通与关闭必须能够用电量来控制,实际使用中阀A和B有传统电磁阀、压电阀等多种类型。因为压电阀的电能-机械能转换具有低功耗、超快响应、无电磁干扰、无自发热现象、无机械磨损、长寿命、结构简单、承受大震动冲击等优点,而取代了传统电磁阀被广泛应用。利用微型压电阀作为先导级,将流量和压力进行进一步放大,从而实现气动控制。

6、压电阀工作原理

6.1、压电效应

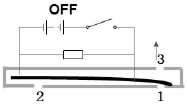

压电晶体是一种陶瓷功能材料,晶体为图2A压电阀初始状态非对称中心的构造,可逆转换电能和机械能,外力可致该晶体形变产生正压电效应,外加电场可致该晶体产生电极化和出现应变或应力的逆压电效应。压电阀正是基于压电逆效应,具有节能低功耗(驱动电流仅10微安)、精密微型化、高速响应和耐用性好的显著特点,也易于阀门定位器全数字化。

图2 A压电阀初始状态

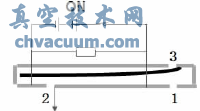

图3 B压电阀通电状态

6.2、动作原理

压电阀的初始状态如图A,陶瓷片作用在喷嘴口上,喷嘴2和3先导腔连通,形成整体。当压电阀通电时,陶瓷片变形上翘,堵住喷嘴口3,喷嘴2和1联通。

6.3、结构原理

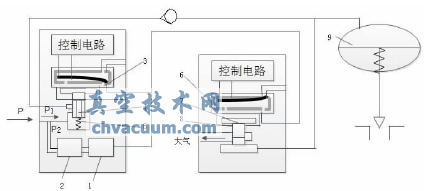

压电阀在I/P转换单元中起先导阀的作用,每一个I/P转换单元同时应用两个压电阀,压电阀I控制I/P转换单元的输出(进气阀),压电阀II控制I/P转换单元(排气阀)。

由于压电阀压电陶瓷片弹力有限,所以先导腔室内气压必须小于1.2kg,要想控制调节阀动力气,必须实现压力放大。在先导腔室一侧是一个大面积膜片,在控制进入和排除调节阀动力气一侧连杆面积较小。当先导气压达到1.2kg时,施加在先导腔室膜片上的力,大于作用在充气和排气腔室一侧面上的压力,这将使充气阀芯或排气阀芯移动,使动力气充入或排除调节阀气囊中,使气囊中气体压力提升和降低,与气囊另一侧弹簧达到新的位置平衡,达到控制阀门开度的功能。

当控制电路联通电源后,压电阀I上无电压,压电阀II加电压控制,气源P2进入压电阀II的先导腔室中,形成120KPA气压力,导压推动排气阀芯向下移动,排气口关闭。这时,如果控制电路发出输出气压力的脉冲,压电阀II则保持状态,压电阀I加控制电压,功能陶瓷片向上弯曲,陶瓷片堵住压电阀喷嘴3,气源P2通过喷嘴口1进入压电阀I导压腔室,形成120KPA左右的气压力,推动移动阀芯向下移动,气源P1通过进气口进入到气动调节阀的膜室中,驱动气动调节阀位置调节,当达到设定位置,压电阀I的电压变为0,其导压腔室气压变为0,复位弹簧推动移动阀芯关闭输出口,气动调节阀膜室中的气压就会保持在相对恒定压力下。当要减小气动调节阀膜室中的气压时,压电阀I控制电压为0,压电阀II控制电压也为0,其导压腔室的气压也变为0,排气阀芯在排气弹簧的作用下,打开排气口排气,达到膜室减压的目的。

这样不断地对压电阀I,II的控制,I/P转换单元不断地输出气体压力和排气,从而驱动气体调节阀对流过阀体的介质进行流量调节。

7、智能阀门定位器的应用

1过滤器;2可调节流器;3压电阀I;4移动阀芯;5复位弹簧6压电阀II;7排气阀芯;8排气弹簧;9气动调节阀

图4 智能阀门定位器结构原理图

随着 DCS和现场总线控制系统(FCS)的推出和运用,智能阀门定位器及其它智能现场仪表由于其具有高可靠性、高控制精度、功能易扩展、具有通讯功能等特点,完全能适应工业控制体系间网络化、集成化、智能化发展方向的要求,具有广阔的应用前景。

7.1、用于控制精度较高的石化生产过程,如乙烯裂解、催化裂化反应再生系统等生产过程,以提高产品质量;

7.2、石化系统有很多新建或改建生产装置采用智能定位器,可集成智能控制系统,增加安全性和经济性;

7.3、对于已使用常规调节器等仪表控制的生产装置,可使用智能定位器,改善控制系统,以提高控制精度或克服工艺过程管线震动大的影响;

7.4、遇到安装空间小且又要求调节阀带有辅助功能时,可使用智能阀门定位器的扩展功能模块,如采用带阀位变送模块的智能定位器就能实现普通定位器加阀位变送器的功能;

7.5、除石化系统外,智能阀门定位器还可用于石油、化工、冶金、电力、水处理、橡胶等工业过程中。

结语

气动先导技术和压电技术的应用使智能阀门定位器的控制变成现实。随着工业现场越来越多应用新技术新型号的智能设备,从用户实际需求及现场工况出发,帮助用户使用好智能阀门定位器成为产品设计和改进的重点,不断在结构和细节上提升,让智能阀门定位器更好地发挥定位控制、数据处理、状态识别、预测性维护、双向通信的功能,实现安全、有效的长周期运行。