聚四氟乙烯密封圈密封性能研究

试验研究了聚四氟乙烯密封圈压缩量、检漏时间等因素对密封性能的影响;利用数值模拟方法研究了氦气在聚四氟乙烯密封圈中的渗透过程及密封圈尺寸对该过程的影响;分析探讨了含氦渗透率较高材料容器的检漏问题。研究结果表明,试验中容器检漏测得的漏率主要是聚四氟乙烯密封圈对氦气的渗透产生的,充氦到检漏之间的时间过长使得氦渗透漏率较大,导致容器的漏率不能满足设计指标;缩短充氦到读取检漏值的时间,在氦气还未渗透通过密封圈前就检漏可获得界面、漏孔泄漏导致的漏率,增大密封圈渗透方向的厚度可显著增加该时间。

聚四氟乙烯(PTFE) 材料具有优良的耐蚀性、耐候性、化学稳定性,并且不沾、无毒、无污染,被称为“塑料之王”,是一种较好的密封材料,广泛应用于国防、航空航天、医学、石油化工、电子、机械等许多领域的密封装置上。同时,PTFE 材料还具有优良的耐辐照性、氚相容性以及对氚的低渗透率性,因此也广泛应用于含氚系统的密封。

在某含氚部件的包装容器中采用了PTFE 材料作为密封圈,在生产过程中真空技术网(http://www.chvacuum.com/)发现发现包装容器的整体氦漏率不满足要求。为分析该问题产生的原因,开展了密封圈密封性能试验,研究了PTFE 密封圈压缩量、检漏时间等因素对密封性能的影响,并利用数值模拟方法研究了氦气在PTFE 密封圈中的渗透过程及密封圈尺寸对该过程的影响,探讨了含氦渗透率较大的密封材料的氦检漏问题。

1、试验过程

1.1、试验容器

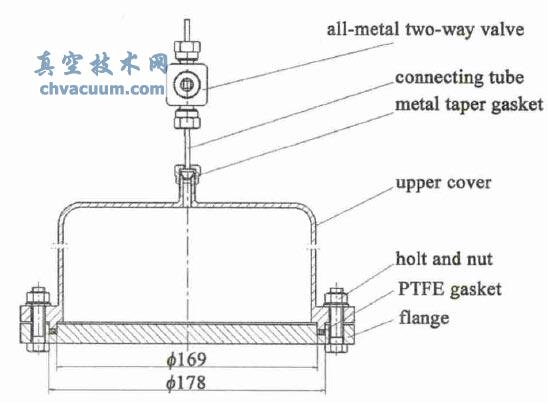

设计了如图1 所示的模拟容器用于测试密封圈的密封性能。模拟容器的法兰密封结构及容积与产品包装容器完全相同,为了尽量减少其它因素的干扰,模拟容器上盖为非焊接全金属结构,容器与外部的气路连接采用金属垫密封,阀门为全金属两通手动阀。氦检漏检测表明,该模拟容器的标准漏率( 不含密封圈) 小于1 ×10-10 Pa·m3/s,排除了容器本身的泄漏问题。

1.2、PTFE 密封圈

PTFE 密封圈由三种外购的PTFE 棒料加工而成,以A、B、C 表示,其尺寸均为外径Φ178 mm、内径Φ170mm、厚度3 mm。

1.3、检漏

通过测量模拟容器上下法兰的间隙变化来确定PTFE 密封圈的压缩量,模拟容器装配好后,其内部抽真空后充入0.05 MPa 的氦气,然后将模拟容器装入检漏容器中,采用压力真空室法对模拟容器进行整体漏率检测,具体测试方法、步骤和条件均依据国军标GJB/Z 221 -2005《军用密封元器件检漏方法实施指南》。检漏仪为美国瓦里安PR02 型氦质谱检漏仪,检漏时采用瑞士安维CL004 标准漏孔进行标定。

图1 模拟容器结构示意图

2、试验结果及分析

2.1、试验结果

2.1.1、密封圈的漏率及压缩量对漏率的影响

对三种密封圈进行了不同压缩量下的漏率测试,压缩量从0.6 mm 到1.15 mm,其充氦4 h 以上的稳定氦漏率值如表1 所示。其中,对材料C 密封圈0. 7 mm压缩量下的漏率值进行了重复性测试,4次的漏率值为3.1 ×10 -7, 3.2 ×10 -7, 3.3 ×10 -7, 3.6 ×10 -7 Pa·m3/s,重复性相对较好,因此其它检测未做重复性测试。测试结果表明,三种PTFE 密封圈的密封性能存在一定差异( 范围在1.4 × 10-7 ~ 6.1 × 10 -7 Pa·m3/s) ,但还是比较接近的,均在10 -7 Pa·m3 /s 量级;同时,提高压缩量可提高密封性能,但提高的幅度较小。

表1 三种密封圈的氦检漏结果

2.1.2、检漏时间对密封圈漏率的影响

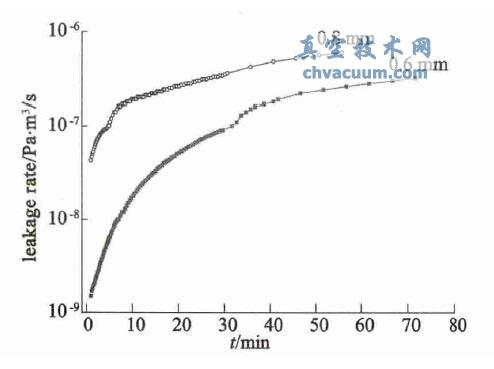

利用密封圈A 研究了检漏时间对检漏值的影响,试验容器按照密封圈压缩量0.6 mm 装配,容器内充氦后立即置于检漏容器中进行检漏,记录检漏值,检漏值随检漏时间的变化曲线如图2 所示。可以看出,初始时容器的最低漏率可达到1.5 ×10-9 Pa·m3/s,随着检漏时间的延长,漏率值迅速上升,约30 min 后漏率值上升趋势缓慢,60 min 时漏率值达到2.7 ×10 -7Pa·m3 /s,在经过17 h 后,漏率值稳定在4.8 ×10 -7 Pa·m3 /s,图中在1 ×10 -7 Pa·m3/s 漏率值处出现的拐点是检漏仪检漏模式切换导致的。

图2 模拟容器( 密封圈A) 漏率随检漏时间的变化情况

更换同一种密封圈,试验容器按照密封圈压缩量0.8 mm 装配,充氦后临时放置了约30 min 然后再开始检漏,检漏值随检漏时间的变化曲线如图2 所示。可以看出,两种压缩量下密封圈漏率值的变化规律相近,但压缩量为0.8 mm 时初始的漏率显著增大( 达到4.3×10 -8 Pa·m3/s) ,这可能是由于充氦后没有立即检漏,放置了约30 min 导致的。

2.2、试验结果分析

根据以上试验结果,PTFE 密封圈的漏率值是随着检漏时间的延长而增加的,只有经过较长的时间后才会达到一个稳定值,不同PTFE 密封圈的稳定漏率值有一定差异,适量增加密封圈的压缩量可小幅度提高其密封性能。

根据以上结果,可初步判断模拟容器检漏测得的漏率主要是由氦气透过PTFE 密封圈而产生的。

3、PTFE 密封圈密封性能的计算分析

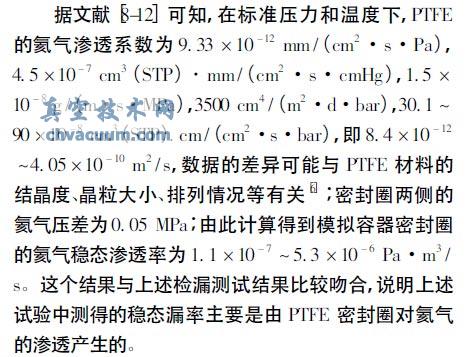

3.1、PTFE 密封圈稳态氦漏率计算分析

以上初步分析表明,模拟容器检漏测得的漏率主要是由氦气透过PTFE 密封圈而产生的。徐懋等[6]的研究表明,氢气、氦气等气体在PTFE 材料中的透气过程本质上是气体在材料中的渗透扩散过程。在渗透扩散机制下,PTFE 平垫密封圈的稳态氦渗透漏率QP可通过以下公式计算得出

式中,CP为PTFE 材料中氦气的渗透系数,m2/s;Δp 为密封圈两侧的氦气分压差,Pa;AP为密封圈垫中氦气渗透方向的面积,m2 ;δ 为密封圈中氦气渗透方向的厚度,m。

对于本文研究的PTFE 密封圈,当压缩量从0.6 增加到1.15 mm 时,密封圈垫中氦气渗透方向的面积减少了23%,密封圈中氦气渗透方向的厚度增加了30%,由式(1) 可知,相应的渗透漏率将降低41%,这与试验结果较为吻合,说明通过增加密封圈的压缩量来降低漏率,幅度是比较有限的。

3.2、PTFE 密封圈氦漏率随时间变化分析

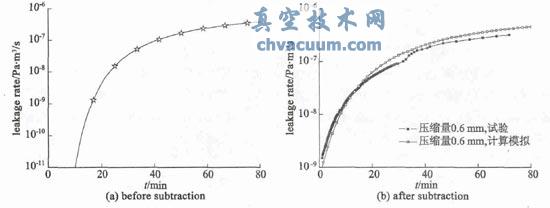

采用描述气体在固体中渗透扩散规律的菲克第二扩散定律,可对检漏气体氦通过PTFE 密封圈的渗透量随时间变化行为进行计算。根据密封圈的尺寸( 考虑到密封圈被压缩0.6 mm、其宽度由4 变为5 mm) 、氦气在PTFE 材料中的渗透系数( 按8.5 ×10 -11m2/s 考虑)以及密封圈两端的氦气分压,采用Fluent 软件计算得到容器的氦漏率随时间的变化曲线,如图3(a) 所示。从计算曲线看,在充氦的十多分钟内,氦气尚未渗透到达密封圈的外侧,因此漏率非常小(小于1 ×10 -10 Pa·m3/s) ,随后快速上升,在约15 min 时达到1 × 10 -9 Pa·m3/s, 30 min 后上升速率明显减缓, 40 min 时漏率约为1 ×10 -7 Pa·m3/s。

对于实际检漏来说,充氦后要将被检容器装入检漏容器中,连接上检漏仪,然后对检漏容器抽真空,抽真空到一定水平后检漏仪才能检得较小的漏率值,这些操作需要一定的时间。为此将图3(a) 中的时间扣除约15 min,再与试验结果(图2 中压缩量为0.6 mm 的曲线) 进行对比(如图3(b) ) ,可以看出,两者的数据比较吻合。这个计算模拟结果表明模拟容器的漏率值随着检漏时间的延长而增加、在经过较长的时间后达到稳定值这一现象是渗透扩散特性决定的。

3.3、PTFE 密封圈厚度与氦漏率变化关系分析

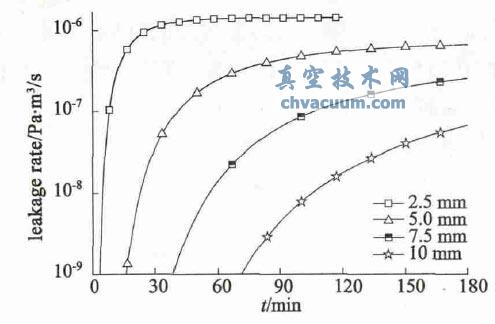

根据菲克扩散第二定律,渗透扩散方向的厚度对渗透扩散的动态过程有十分重大的影响。为此采用数值模拟方法研究了密封圈厚度对检漏时间及漏率的影响,仍采用上述密封圈的基本结构尺寸,但密封圈宽度( 即渗透方向的厚度) 分别为2.5,5,7. 5和10 mm,四种结构密封圈渗透漏率随时间的变化曲线如图4 所示。可以看出,密封圈渗透方向的厚度从2.5,5 增加到7.5,10 mm 时,氦渗透到检漏仪可检漏率( 考虑到抽真空时间、真空度等因素,按1 × 10 -9 Pa·m3/s 考虑) 的时间从4 min 显著增加到16,38,71 min。上述数值模拟结果可以从扩散第二定律得到解释。密封圈内部氦气向外扩散过程可近似简化为半无限长棒扩散模型,其边界条件为:x = 0,c = c0;x = ∞,c=0,扩散方程的解为

图3 计算获得的PTFE 密封圈漏率随充氦及检漏时间变化情况

图4 不同厚度密封圈的漏率随检漏时间变化情况

式中, erf( ) 为误差函数;c 为某一时刻、某一位置密封圈内的氦气含量;c0为密封圈高压端的氦气含量;D 为扩散系数,即为PTFE 中氦气的扩散系数,m2 /s;t 为扩散时间,s。

根据上述方程解,扩散达到同一浓度时,不同条件的x /(2Dt) 应相等,即扩散层深度与扩散时间的平方成正比,因此当扩散深度增加1 倍时,扩散达到同一浓度所需的时间将增加到原来的4 倍,上述数值模拟结果与此结论比较吻合。上述计算模拟和分析结果表明,增大密封圈渗透方向的厚度可显著增大氦渗透的时间。

此外,根据式(2) ,渗透扩散达到同一浓度时,渗透扩散所需的时间与扩散系数成反比,如果氦在密封圈材料中的扩散系数D 很小,则氦渗透到检漏仪可检漏率的时间很长,上述试验中出现的问题在一般的检漏过程中很难发生。

4、含氦渗透率较高材料的容器的检漏问题探讨

根据以上试验结果及计算模拟结果,采用PTFE材料作为密封圈的密封容器,由于氦气对PTFE 材料的渗透系数较大,约为其它非金属密封材料的几十倍以上,其氦漏率随着检漏时间的延长而显著增大。一方面无法读取较稳定的检漏值,另一方面氦漏率值较大,无法满足设计要求。这种问题在其它含有对氦扩散系数较大的非金属密封材料容器的检漏中也存在,如何对这类容器进行密封性能检漏是普遍存在的问题。

一般检漏的目的是检测密封容器的加工质量、装配质量是否满足要求,即应检测因这些问题而导致的界面、漏孔泄漏问题。如果将稳定氦漏率作为检测值,在容器其它密封环节没有问题的情况下实际检测的漏率为氦气在非金属密封材料中的渗透速率,并且在大多数情况下,氦渗透产生的漏率明显大于氦泄漏产生的漏率,这样导致泄漏因素被渗透所掩盖,无法达到检漏目的。本研究中容器的漏率不满足要求的原因就是充氦到检漏之间的时间过长导致氦渗透量较大掩盖了容器自身的泄漏情况。为此应在检漏仪的反应时间足够的情况下尽量缩短充氦到读取检漏值的时间,在氦气还未渗透通过密封圈前就获得检漏值,测得的结果基本上可以反映界面、漏孔泄漏。

但氦气还未渗透通过密封圈的时间与密封圈渗透方向的厚度有十分密切的关系,根据3. 3 节的模拟和分析结果,如果密封圈渗透方向的厚度过小,氦气渗透的影响在很短的时间内就产生了( 如3.3 节中密封圈厚度为2.5 mm 的结果) ,根本来不及测出界面的泄漏,检测结果不能反应真实的泄漏。如果设计时将密封圈的宽度( 即渗透方向的厚度) 增加,密封圈内氦渗透到检漏仪可检漏率的时间将显著增加,将有比较充足的时间进行检漏,从而可获得较为准确的泄漏漏率。

5、结论

(1) 试验中容器检漏测得的漏率主要是PTFE 密封圈对氦气的渗透扩散产生的,不同PTFE 密封圈的渗透漏率有一定差异,但均在10-7 Pa·m3/s 量级;增加PTFE 密封圈的压缩量可小幅度减小其氦漏率值。

(2) 试验中容器的漏率值随着检漏时间的延长而增加,在经过较长的时间后达到稳定值,这一现象是由氦气在密封圈材料内的渗透扩散特性决定的。

(3) 由于氦在PTFE 材料中的渗透系数比较大,导致氦渗透通过密封圈的时间较短,密封圈中的氦渗透很容易干扰密封面泄漏的检测。若要获得泄漏导致的漏率,应尽量缩短充氦到读取检漏值的时间,在氦气还未渗透通过密封圈前就获得检漏值。本研究中容器的漏率不满足要求的原因就是充氦到检漏之间的时间过长导致氦渗透量较大掩盖了容器自身的泄漏情况。

(4) 密封圈渗透方向的厚度对氦渗透到检漏仪可检漏率的时间有显著影响,过小的厚度将导致无法测出界面的泄漏;增大厚度,可有比较充足的时间进行检漏,从而可获得较为准确的界面、漏孔泄漏漏率;

(5) 上述现象在其它含有对氦渗透系数较大的非金属密封材料( 如氟橡胶密封圈等) 容器的检漏中也发现过,上述结论同样适用。