填充聚四氟乙烯性能及其在液压气动密封中的应用

本文介绍了填充聚四氟乙烯复合材料的性能,简要介绍填充聚四氟乙烯复合材料在液压气动密封方面的应用。

1、前言

填充聚四氟乙烯(PTFE)是具有优良耐磨性能的密封材料,以锡青铜粉、石墨、二硫化钼(MoS2) 、玻璃纤维、碳纤维、聚苯、聚酰亚胺等填料制成各种填充聚四氟乙烯复合材料,虽然其摩擦系数略有提高,但其耐磨性能大幅度提高,导热性能、硬度、抗压强度、抗蠕变性能也得到改善,可满足特种工况条件如:高温、低温、腐蚀性介质(酸碱、有机溶剂等) 、无油润滑、高频低阻力平稳往复运动(自动化设备)等;可广泛用于液气动设备的密封系统中。

2、填充聚四氟乙烯复合材料

聚四氟乙烯的填充材料可单独使用,也可以几种填料复合应用,制备综合性能优良的聚四氟乙烯复合材料。

2.1、常用填充聚四氟乙烯液压气动密封材料配比

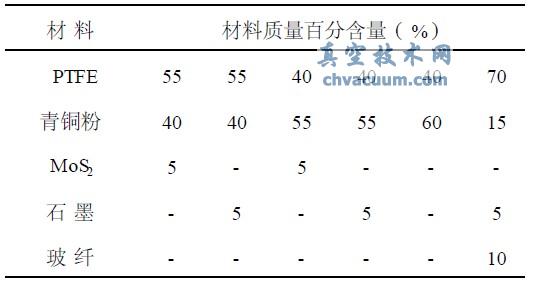

(1)青铜粉为主要填料

表1 青铜粉填充聚四氟乙烯配比

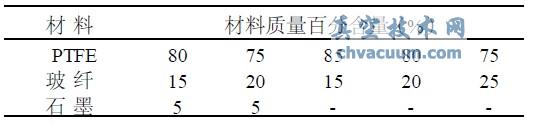

(2)玻璃纤维为主要填料

表2 玻璃纤维填充聚四氟乙烯配比

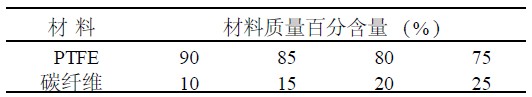

(3)碳纤维为主要填料

表3 碳纤维填充聚四氟乙烯配比

(4)石墨为主要填料

表4 石墨填充聚四氟乙烯配比

2.2、几种常用填充聚四氟乙烯材料性能

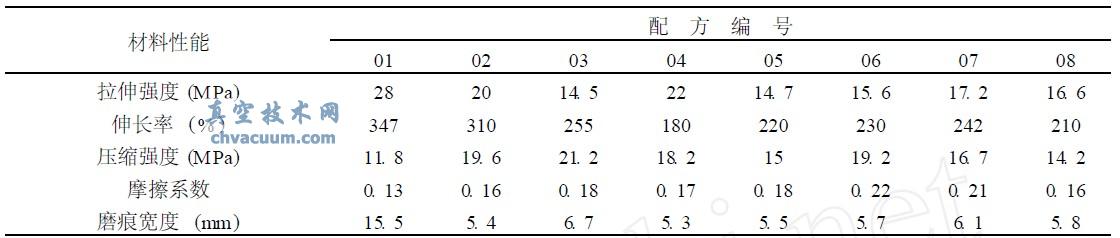

填充聚四氟乙烯复合材料的物理机械性能、摩擦磨损性能与填料的的种类、数量有关,参见表5;与填料的粒径、几何形状尺寸也有密切关系。高强度碳纤维在直径7~12μm、平均长度50μm范围内的材料,填充的聚四氟乙烯具有优良的耐磨性能;而玻璃纤维在直径10~13μm、平均长度80μm范围内的材料,更适用于填充聚四氟乙烯;传统的青铜粉粒径在200目(75μm)左右,近年来国外一些公司常用800目(15μm)的青铜粉用于聚四氟乙烯复合材料制作密封件,成本较高,目前国内已经开始应用500目(25μm)的青铜粉填充聚四氟乙烯制作密封件,性价比适应于国内行业需要,密封性能良好。

表5 填充聚四氟乙烯材料性能

填料对聚四氟乙烯的增强有弥散增强、粒子强和纤维增强,主要以粒子增强和纤维增强为主。这些粒子和纤维均匀地分布在聚四氟乙烯的基体内,也弥散地分布于材料表面;这样,聚四氟乙烯的抗压强度、弹性模量以及抗蠕变性能得到提高。当金属粒子填充聚四氟乙烯材料与金属对磨面接触时,在垂直载荷作用下,填料可以阻止金属凸峰深入聚四氟乙烯表层,聚四氟乙烯的变形也减小了;对偶件摩擦时,金属凸峰在PTFE表面的刨削深度小了,而与填充聚四氟乙烯表层中的金属粒子间的摩擦,成为固体润滑下的金属对金属的摩擦,其磨损很小;对于纤维状填料而言,纤维状材料扎根于PTFE基体内部,并以不同形态分布于表面,可以优先承受载荷,阻止了PTFE转移膜被推出摩擦区,减少了PTFE复合材料的磨损;另外聚四氟乙烯的大分子受到填料的牵制,不象纯聚四氟乙烯那样容易滑脱,填充聚四氟乙烯复合材料的耐磨性能得到了大幅度提高。

纤维和粒度适当的粒状填料对PTFE复合材料的减磨作用比粉状的MoS2 和石墨以及粒径极小的颗粒填料的减磨作用大得多,这是因为粒径极小的颗粒填料将会被嵌入PTFE中去,不能有效地阻止摩擦面上的PTFE带状结构的大片破坏,而是随同PTFE转移到对磨面上;而填料粒径太大时,粒子容易滑脱基体表面,脱落体积较大,导致转移膜破碎,且破碎片大,不易形成连续的转移膜。

当填料具有适当的粒径(几个μm~30μm)时,粒状和纤维填料对负荷具有优先承载作用,对偶件相互摩擦时,填料有效地阻止金属凸峰深入PTFE表面,刨削深度较小,阻止了摩擦面上PTFE带状结构的大片破坏,转移膜容易自修复,转移膜可以保持动态平衡,利于形成连续稳定的转移膜。纤维状填料的承载作用大于粒状填料,但是粒状金属填料可以提高PTFE的导热性能,摩擦生热易排除,有利于进一步提高PTFE复合材料的耐磨性。粉状填料MoS2 和石墨,虽然对PTFE复合材料的减磨作用较小,但因其可以有效地分散于PTFE中,在PTFE复合材料与对偶件相互摩擦时,可以随PTFE转移到对偶面上形成转移膜,因为MoS2 和石墨本身就是固体润滑剂,所以它们可以有效地降低摩擦系数,减小摩擦阻力,因此二者经常与青铜粉、玻璃纤维等并用填充PTFE形成多元复合材料,充分利用各自的特点,从而制得耐磨性能优良的聚四氟乙烯复合材料。

2.3、填料含量对聚四氟乙烯摩擦磨损性能的影响

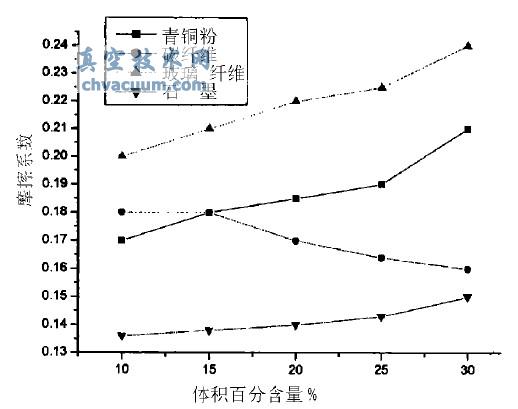

图1 填料含量对聚四氟乙烯摩擦性能的影响

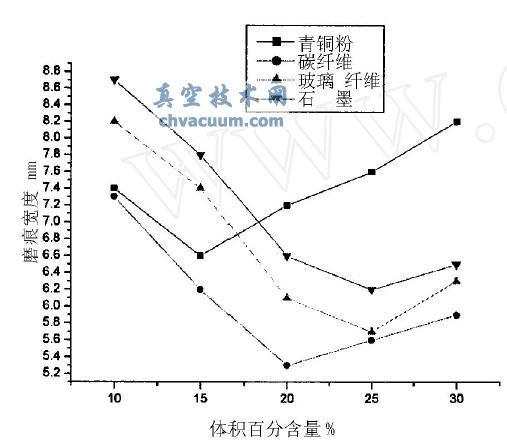

填料的种类含量对聚四氟乙烯复合材料的磨损性能有较大的影响,参见图2。随着填料含量的增加,聚四氟乙烯复合材料的磨损量大幅度降低,但是填料的填充量超过一定范围后,磨损量又开始增大,为保证复合材料的磨损性能,填料的最适宜的含量有一定的范围,因填料的密度不同,所以填料的质量含量也有所不同,青铜粉的填充量以质量计一般为40%~60%,若以体积计约为20%左右,而玻璃纤维、碳纤维和石墨等约为15%~25% ,此时PTFE复合材料的耐磨性能最优,另外,玻璃纤维和青铜粉与石墨、二硫化钼并用,有利于形成综合性能良好的聚四氟乙烯复合材料。青铜粉-PTFE复合材料在低负荷时磨损较低,而玻璃纤维- PTFE复合材料在高负荷时磨损较低,碳纤维-PTFE复合材料在高温、水介质中比玻璃纤维-PTFE复合材料磨损小。

图2 填料含量对聚四氟乙烯磨损性能的影响

填充聚四氟乙烯材料的摩擦系数随着填料含量而变化,参见图1,其中青铜粉或玻璃纤维作为填充材料时, PTFE复合材料的摩擦系数随着填充量增加而增大,但以石墨或碳纤维为填充材料时,摩擦系数变化不大。

3、填充聚四氟乙烯在液压气动密封中的应用

填充聚四氟乙烯复合材料在液压气动密封件中应用越来越广泛,它可以单独使用,制成液压油缸、气缸导向支承环、动静密封挡圈和垫片;聚四氟乙烯复合材料可以通过二次机械加工生产PTFE复合材料导向带,解决了大直径液压油缸和气缸的导向支承环的加工难题,可以适用于直径1米以上大型油缸气缸,大幅度降低了此类密封件的制造成本,尤其是聚四氟乙烯青铜复合材料导向带已经广泛应用于液压气动密封行业。

填充聚四氟乙烯复合材料也可以与其他工程塑料、橡塑弹性体复合应用,制作各种形状、规格尺寸的组合密封件,如:格莱圈、斯特封、埃落特、AQ密封圈、缓冲圈、旋转格莱圈、泛塞封、V形密封等系列组合密封件。合理选择聚四氟乙烯复合材料和其他橡塑材料进行匹配,可以适用于不同的工况条件,如:青铜粉- PTFE复合材料适用于中高压液压系统往复运动;玻璃纤维石墨- PTFE复合材料可以用于液压气动往复或旋转运动;碳纤维- PTFE复合材料更适用于旋转运动、高温高压水或蒸汽、无油润滑,也可用于往复运动。在液压气动机械设备设计制过程中,可以根据液压气动系统的设计要求,结合填充聚四氟乙烯复合材料的性能,制作出更多种类的PTFE复合材料密封。

4、结束语

填充聚四氟乙烯复合材料具有优良的物理机械性能,优异的摩擦磨损性能,而且可以根据实际工作条件,合理采用填料品种和配比,通过对聚四氟乙烯复合材料进行二次机械加工,并与其他橡塑材料有效组合,制作综和性能优良的液压气动组合密封:耐高压、耐磨损、低摩擦阻力、动静密封性能可靠,寿命长,广泛应用于液压气动密封行业。