固态碳源温度对法CVD生长石墨烯薄膜影响的研究

以聚苯乙烯为固态碳源,抛光铜箔为衬底,通过改变固态碳源的温度探索了固态碳源温度对双温区化学气相沉积法生长石墨烯的影响。样品采用拉曼散射光谱、紫外-可见分光光度计和扫描电子显微镜进行了表征。结果表明,固态碳源温度的变化直接影响了气相碳源浓度,通过控制固态碳源温度,可以控制所得石墨烯的层数。固态碳源动态变温生长能够在生长的起始阶段降低石墨烯形核密度,同时打破晶粒长大时氢气刻蚀速率与石墨烯生长速率的动态平衡,可以有效地提升石墨烯的覆盖率。最终在衬底温度为1000 ℃条件下使用固态碳源动态变温制备了I2D /IG达到2. 91,透过率为97.6% 的高质量单层石墨烯薄膜。

石墨烯是由碳原子紧密堆垛而成的二维蜂窝状结构,具有十分优异的电学、光学和力学性能,自其被人类所发现以来便受到了广泛的关注。石墨烯具有高载流子迁移率、高比表面积、高透过率及高热导率等有应用前景的特性,现在已成功将其应用于太阳能电池、传感器、复合材料、光催化等领域。

近年来化学气相沉积(CVD) 法制备石墨烯已发展为制备大面积高质量石墨烯的主要方法。反应过程中主要为含碳化合物被输送至衬底表面后被衬底高温分解后通过催化生长机制以及溶解析出机制得到石墨烯。目前石墨烯的研究中常利用的生长机制主要有衬底催化机制以及衬底溶解析出机制。真空技术网(http://www.chvacuum.com/)认为其中表面催化机制以廉价Cu 衬底为代表,主要机理为碳源高温分解并在衬底催化作用下脱氢形成含碳活性基团,当含碳活性基团在衬底上累计到达一定浓度后便在衬底表面形核生长,形成石墨烯薄膜。表面催化机制凭借其可控性强、制得石墨烯质量好等优势在CVD 法生长石墨烯的过程中得到了广泛应用。但如何提高石墨烯的覆盖率和晶粒大小一直是石墨烯工业化生产面临的一大问题。本文主要探索了固态源温度变化对石墨烯生长的影响,并采用固态源动态变温的方法生长了石墨烯,有效提高了所得石墨烯薄膜的覆盖率。

1、实验

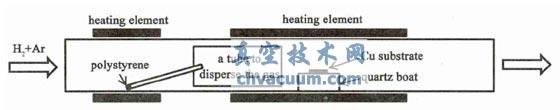

本实验采用双温度区间的CVD 管式炉进行石墨烯的生长,采用的衬底为铜箔,铜衬底先经过机械抛光及电化学抛光双重抛光,使铜箔表面缺陷减少并在生长石墨烯前在衬底温度1000℃下退火30 min,使铜晶粒长大,减少晶界等石墨烯易于形核的区域,降低生长石墨烯过程中的形核密度。之后在衬底温度1000℃条件下,在抛光后的铜衬底上制备石墨烯。实验设备结构如图1 所示,碳源为质量为15 mg 的聚苯乙烯,生长气氛中氢气流量为100 mL/min( 标准状态) ,氩气流量为300 mL/min,生长气压为100 Pa,生长时间为30 min,固态碳源温度为190 ~240℃。其中管内径为64 mm,衬底所处恒温度长度为150 mm,加热区440 mm,固态源距离衬底420 mm。

图1 双温区石墨烯生长设备示意图

实验得到的样品采用拉曼散射光谱( ISA/JOBIN-YVON RMS T64000,Ar + 激光,波长514.5 nm)分析其薄膜结构性能;采用分光光度计( 岛津UV-2550) 对转移至玻璃衬底上的石墨烯样品进行透过率测试;采用扫描电子显微镜( SEM,岛津S-4800)观察石墨烯的覆盖率。

3、总结

本文采用聚苯乙烯作为固态碳源,在铜衬底上采用双温区CVD 法生长了石墨烯。通过改变固态碳源温度,研究了固态碳源温度变化对所得石墨烯薄膜的影响。实验结果表明,固态碳源温度的变化直接影响到气态碳源浓度,通过控制固态碳源温度,可以有效控制所得石墨烯的层数。在衬底温度为1000℃,聚苯乙烯的质量为15 mg,生长气氛中氢气流量为100 mL /min,氩气流量为300 mL /min,生长气压为100 Pa,生长时间为30 min,固态碳源温度为210 ℃的条件下得到了质量较好的单层石墨烯。当固态碳源温度提升到220℃和230℃时分别得到了2 层和3 层的石墨烯。采用固态碳源动态变温生长能够在生长的起始阶段降低石墨烯形核密度,同时打破晶粒长大时氢气刻蚀速率与石墨烯生长速率的动态平衡,可以有效地提升石墨烯的覆盖率。通过优化温度区间,在其它条件相同,固态碳源温度改为200 ~240℃动态生长的条件下,制得了I2D/IG达到2.91,2D 峰半高宽为22.7 cm-1,透过率为97.6%的高质量单层石墨烯薄膜。