中间层类型对类金刚石涂层键合结构和性能的影响行为

采用阴极电弧离子镀和等离子体增强化学气相沉积(PECVD)相结合的技术方法,在304 不锈钢基体上分别沉积制备了Ti/DLC 和Ti/TiN/TiAlN/DLC 复合涂层。选用原子力显微镜、拉曼光谱对涂层的形貌和结构进行表征测试。同时,利用显微硬度计、划痕测试仪系统地分析了涂层的显微硬度和界面结合性能,并研究了其摩擦磨损行为。研究结果表明:Ti/TiN/TiAlN/DLC 复合涂层体系具有较高硬度(~2130HV)的同时结合性能最优(结合力~53.7 N),抗磨损能力最强。在相同试验条件下,无涂层的基体摩擦系数为0.45,单层DLC、Ti/DLC 和Ti/TiN/TiAlN/DLC 涂层的摩擦系数则分别为0.15、0.12 和0.07。Ti/TiN/TiAlN/DLC复合涂层可有效提高304 不锈钢的耐磨损性能,降低摩擦系数。

304 不锈钢具有优异的耐腐蚀性能,已被应用于工业、生物医学和其他各个领域,然而因其硬度低、耐磨性差,极大地限制了其广泛应用。类金刚石(DLC)具有超高硬度、高弹性模量、低摩擦系数、高抗磨损性能,已在表面工程领域引起广泛的关注,并可用于304 不锈钢等各类钢材表面以提高它们的综合性能。

目前,研究人员已对类金刚石涂层的相关制备工艺和性能表征进行了系统研究。但在实际应用中,仍有许多问题尚待解决,主要表现在:涂层内应力大、涂层/ 基体结合性能差、涂层耐磨损能力不足等。这极大地限制了DLC 涂层的长时间应用。提高DLC 涂层与基体间的结合强度,增强涂层体系的抗磨损能力越来越成为研究人员关注的重点。研究工作表明:采用中间过渡层不仅能有效提高涂层与基体的结合力,而且还可使其具有优良的耐磨损性。

本文中,作者利用等离子体增强化学气相沉积(PECVD)、磁控溅射和阴极电弧离子镀技术相结合的方法,在304 不锈钢基体上分别沉积了Ti/DLC 和Ti/TiN/TiAlN/DLC 多层复合涂层。同时,采用相关的性能表征分析方法,对比研究了不同中间层对DLC 涂层体系的结构、硬度、界面结合强度和抗磨损能力的影响规律。

1、实验与测试

1.1、涂层制备

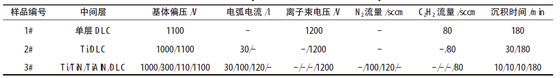

以304 不锈钢为基体材料,尺寸为20 mm×20 mm×10 mm;基体经抛光后用清水清洗5 min,超声波清洗20 min,去离子水浸泡5 min,最后经无水乙醇脱水并烘干后装入真空室内的转架上待用。分别采用阴极弧沉积和等离子体增强化学气相沉积技术制备Ti(或TiN/TiAlN)和DLC 涂层,其中,采用Ti 靶沉积制备Ti 层和TiN 层,TiAl 合金靶沉积制备TiAlN 层。沉积涂层前,预先将真空室抽真空度至5×10-3 Pa, 使用纯度为99.999%的氩气和1000 V 负偏压,对基体材料表面进行30 min 溅射清洗;清洗结束后,接着采用阴极弧沉积技术分别沉积Ti、Ti/TiN/TiAlN层作为中间过渡层;最后再通入C2H2 气体进行DLC 涂层制备。具体的沉积工艺参数如表1 所示。

表1 三种样品的制备工艺参数

1.2、性能表征

拉曼光谱测试采用RM2000 型显微共焦拉曼光谱仪,激光器波长:514.5 nm,显微尺寸范围:1μm;采用X 射线光电子能谱(XPS)对DLC 的杂化键含量进行测试;硬度采用Duramin 型显微硬度计测试,载荷为0.49 N,载荷保持时间为15 s,每个试样测试5 个点取平均值;抗磨损性能采用球磨仪进行表征;WS-2005 涂层附着力自动划痕仪检测涂层/ 基体的界面结合性能,加载速率20N/min,最大载荷100N,划痕速率5 mm/min,划痕长度设定5 mm。

2、结论

在304 不锈钢基体上分别沉积制备了Ti/DLC 和Ti/TiN/TiAlN/DLC 两种复合涂层。Ti/DLC涂层的硬度约为1240HV,Ti/TiN/TiAlN/DLC 涂层硬度为2130HV。Ti/DLC 涂层的临界载荷约为41.5N,Ti/TiN/TiAlN/DLC 涂层临界载荷约为53.7N。其中,无涂层基体的摩擦系数为0.45,而Ti/DLC 涂层和Ti/TiN/TiAlN/DLC 涂层的摩擦系数分别为0.12 和0.07。Ti/TiN/TiAlN/DLC 涂层的耐磨性能优于Ti/DLC 涂层。综合所述,Ti/TiN/TiAlN/DLC 复合涂层可有效提高304 不锈钢的耐磨损性能,降低摩擦系数。