大批量微细刀具HFCVD涂层制备的温度场仿真与试验分析

采用热丝化学气相沉积法制备金刚石涂层微细刀具的过程中,刀具表面温度场分布的均匀性与稳定性对金刚石涂层的质量具有决定性的作用。本文采用有限容积法,对微细刀具表面沉积金刚石涂层过程中的温度场分布进行了仿真研究,采用Taguchi正交试验法考察了热丝直径d、热丝高度H、热丝间距D 以及热丝长度L 对温度场均匀性的影响,并获得了最优参数组合,即d=0.65mm,H=12mm,D=27mm以及L=160mm。对比仿真与实际测温试验结果,发现两者之间偏差不超过4%,验证了仿真模型具有较高精度。采用仿真获得最优参数进行的沉积实验结果表明,放置在沉积区域不同位置的微细刀具表面均被涂覆了一层厚度均匀、组织结构良好的金刚石涂层,从而验证仿真结果的正确性。

金刚石具有优异的物理、化学和机械性能,它的硬度大、弹性模量高、热导率高、摩擦系数低以及化学稳定性好。这些优良的特性使得金刚石材料在磨料、切削等方面得到广泛的应用。在人工合成金刚石的各种方法中,化学气相沉积(CVD)法是最具发展前景和实现产业化的方法之一。热丝化学气相沉积(HFCVD)法的基本原理是含碳气体(如甲烷、丙酮等)被衬底上方设置的金属热丝高温加热分解,形成的碳活性粒子在一定的温度和压力条件下,在基体表面形核并逐渐生长为金刚石涂层。HFCVD金刚石涂层的一个广泛应用就是增强切削刀具的切削性能,可从以下几个方面来体现:①金刚石涂层与许多加工材料之间的摩擦系数很低,从而降低加工过程中的切削力和切削热;②金刚石涂层具有极高的硬度,可以减少刀具的磨损;③金刚石涂层的化学稳定性强,粘附性低,可以有效防止积屑瘤的产生和排屑槽的堵塞。近些年,微细刀具的应用越来越广泛,但由于微细刀具的直径很小,弯曲刚度和强度都比较低,导致其耐用度较差。真空技术网(http://www.chvacuum.com/)认为在微细刀具表面沉积一层金刚石涂层后,能有效提高微细刀具的刚度、强度及耐磨度,从而能够显著增强微细刀具的切削性能。

然而,在微细刀具表面沉积金刚石涂层的温度区间很窄,温度过低会导致氢原子对石墨刻蚀不足,影响金刚石质量;温度过高会使部分金刚石汽化。同时,如果衬底上的温度分布不均匀,即使满足金刚石涂层的沉积条件,也会导致金刚石晶粒生长不均匀,不同位置的涂层厚度不一致。刀具表面温度场分布的均匀性对沉积金刚石涂层质量的好坏起着决定性的作用。

本文以HFCVD沉积大批量微细刀具金刚石涂层系统为研究对象,利用有限容积法的仿真方法,通过计算机模拟建立基体温度场的模型,对影响基体温度场的多个工艺参数进行仿真与分析,并提出优化设计的方案。随后,根据优化的参数进行微细刀具涂层的沉积和表征试验,以验证仿真结果的准确性。

1、建模与仿真方法

1.1、模型建立

HFCVD涂层的沉积装置是一个很复杂的系统,如果在对该装置进行几何建模时,兼顾各个部位和细节,会使建立出来的模型很复杂,导致仿真过程很困难。所以在利用有限容积法进行仿真之前要对系统模型进行简化。但简化需要尽量使镀膜室内的条件设置接近实际工作状况。简化的具体要求有以下几点:①忽略了实际设备中对温度场和气体密度场影响很小的辅助部件(如弹片,电极柱等)。②实际的反应气体为碳源气体,掺杂成分和过量氢气的混合气体,由于碳源气体和掺杂成分的含量仅有1%~4%,因此可以忽略其作用,仿真模型中的气体设为纯氢气。③在HFCVD系统中,钟罩作为绝热壁,温度保持恒定(钟罩为夹层结构,夹层内有水冷系统散热)。因气体的流速低,雷诺数小,流动状态可定义为层流模式。④气体设定为不可压缩气体,并选择DO辐射模型进行计算。

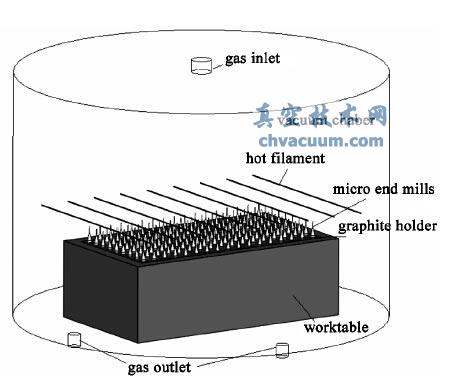

简化后HFCVD装置的3D模型如图1所示,反应室为钟罩结构,系统由钟罩、热丝、样品台、水冷台、进出气口以及冷却系统组成。其中水冷台采用尺寸为190mm×110mm×62mm的黄铜材料,样品台采用170mm×90mm×32mm 的石墨材料。采用的热丝为钽丝,长度为160mm,数量为9,布置在微细刀具的上方。同时采用长度为38mm 的硬质合金铣刀作为基体材料,该铣刀加工部分的直径为0.4mm,刀具数量为17×9共153个。进气口在钟罩的上方,将丙酮和氢气的混合气体带入到反应腔内,同时在钟罩的下方有四个成对称结构的出气口。钟罩为夹层结构,在夹层结构和水冷台的下方有水冷系统散热,使得在金刚石沉积过程中,维持基体温度的稳定。

图1 HFCVD简化示意图

1.2、有限容积法仿真

首先需要将所建立的三维模型进行网格划分,本文采用的是GAMBIT网格划分软件。在划分网格之前,需要制定钟罩内的固体区域和气体区域。钽丝、微细刀具、石墨样品台和水冷台是固体区域,而钟罩内剩余的其他部分为气体区域。网格划分时,各个区域的网格需要独立划分,同时为了提高仿真计算的精度,各个区域边界附近的网格需要进行改善。

在利用有限容积法进行仿真时,控制方程的选择非常重要。由于在沉积过程中,基体表面的温度场主要取决于热丝的热辐射、衬底向外的热辐射、加热气体的对流换热、衬底与工作台的热传导等方面,因此在仿真过程中,耦合热传导、热对流、热辐射这三种换热方式。

最后需要定义边界条件。首先定义各个区域所采用的材料类型,刀具部分选择为硬质合金,热丝部分选择为钽丝,工作台部分选择为石墨,水冷台部分选择为铜,剩余气体部分选择为氢气,并且在热丝部分设定为固定温度值,为2200℃。所采用材料的物性参数如表1所示。入口类型定义为速度入口,根据实际情况,入口的气体速度选择为300mL/min,初始温度为25℃,气体压力为3000Pa,这样该气体流动便可当作层流处理。定义所有固体和气体区域同时参与热辐射,同时设定钟罩和水冷台的壁面为换热面,换热系数设为50W/m2·K[10-11]。

表1 所用材料物性参数

1.3、Taguchi分析方法

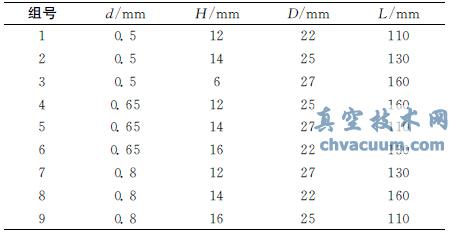

为考察各个参数对仿真温度场分布的综合影响,本文采用Taguchi方法,通过正交试验,分析热丝直径d、热丝距基体高度H、热丝间距D 以及热丝长度L 这些控制因子对衬底温度场分布的影响。对温度数据进行统计学分析,包括极差分析和均方差分析,当极差R 和均方差σ 越小时,温度场的分布均匀性越好,以此得到合理的试验参数组合。所采用的Taguchi正交因素如表2所示。

表2 Taguchi正交L9表

4、结论

针对采用HFCVD 法制备金刚石涂层微细刀具的沉积过程,采用有限容积法对微细刀具表面产生的温度场分布进行了模拟仿真研究。通过对比相同条件下的模拟值与实际测温值可以发现,两者之间的偏差小于4%,这表明了该仿真模型具有较高的精度。

随后,采用该模型对热丝直径d、热丝高度H、热丝间距D 以及热丝长度L 等四种因素对刀尖表面温度场分布的影响进行了研究,并获得了最优的沉积参数。仿真结果表明,热丝直径是影响温度分布均值大小的主要因素,而随着热丝高度的降低,热丝间距和热丝长度的增加,温度场分布的均匀性增加;而最优参数组合为:d=0.65mm,H=12mm,D=27mm以及L=160mm。

最后,采用优化获得的参数,进行了微细刀具的金刚石沉积试验,并对沉积获得的金刚石涂层微细刀具表面形貌和质量进行了研究。结果表明,不同沉积区域的微细刀具表面均可覆盖一层厚度均匀、组织结构良好的金刚石涂层,这验证了仿真结果的正确性。