EB-PVD在热障涂层中的研究及应用

EB-PVD是以高能电子束为热源的一种蒸发镀膜技术。在真空的环境下,高能离子束轰击靶材(金属,陶瓷等),使其融化、升华、蒸发,最后沉积在基片上。由于EB-PVD技术具有蒸发和沉积速率高,涂层致密,化学成分易于精确控制,可得到柱状晶组织,无污染,热效率高,基片与薄膜之间有较强的结合力等诸多优点,已被广泛应用于国防和民用领域。本文介绍了EB-PVD技术在制备热障涂层时优势、不足与改进措施。本文介绍了EB-PVD技术在制备热障涂层时优势、不足与改进措施。

电子束物理气相沉积(EB-PVD)技术是电子束技术与物理气相技术相结合的产物。20世纪中叶,电子束与物理气相沉积技术结合并被成功地应用于材料的焊接及涂层的制备。20世纪80年代初,美国AircoTemescal公司首先在实验室采用EB-PVD技术制得了具有良好重复性的高质量热障涂层。20世纪90年代初,P&W、GE等公司在航空涡轮发动机的转子叶片上开始采用EB-PVD工艺制备热障涂层。乌克兰Paton焊接研究所于20世纪50年代开始从事EB-PVD技术及设备的研究,在乌克兰科学院院士B.A.Movchan教授的领导下,成功地将电子束熔炼工艺应用于物理气相沉积过程,获得了每小时可蒸发10kg~15kg金属材料的蒸发速率及每分钟可达50μm~100μm的沉积速率,而成本与西方国家同类设备相比却大大降低。北京航空航天大学自20世纪90年代中期从乌克兰引进国内第一台大功率的EB-PVD设备,在我国率先开展了EB-PVD热障涂层的研究工作。

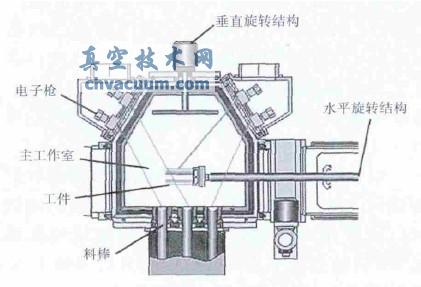

电子束物理气相沉积(EB-PVD)技术是通过真空泵将设备中的真空室抽取真空,达到一定的真空度要求后,用电流加热电子枪的阴极灯丝产生电子,带负电荷的电子束高速飞向高电位正极的过程中,经过加速极加速,又通过电磁透镜聚焦,电子束的功率加大,再经二次聚焦后,其能量密度可达105W/m2以上。高能量密度电子束使靶材在几分之一微秒内温度升高上万摄氏度,即使靶材放在水冷坩埚中,热量在短的时间内来不及扩散,靶材瞬间被熔化和气化为蒸汽。在偏转磁场作用下蒸汽以4um/min~10um/min的速度沉积到基体上而形成涂层。

1、EB-PVD技术特点

EB-PVD技术工艺具有以下特点:①电子束发生器功率的提高,对材料加工可达较高温度,几乎可以蒸发所有物质,(如金属钨、铂等),即使饱和蒸气压较低的元素(如Mo、Nb等)也能利用该工艺蒸发;②电子束功率易于调节,束斑尺寸和位置易于控制,有利于精确控制涂层厚度;③坩埚采用水冷,从而避免了高温下蒸镀材料与坩埚发生化学反应,还可避免坩埚排气污染膜层;④采用电子束加热基板,可使基板温度稳定,易于控制,避免沉积层不受加热源的污染;⑤与其他蒸镀方法比,蒸发速率和沉积速率高(分别可达10kg/h~15kg/h和100μm/min~150μm/min),工艺重复性好;特别是大功率电子枪的出现,使制备大尺寸的板材以及多层材料成为现实;⑥沉积过程中蒸发出的原子团能量较低,减弱层界面扩散、混合作用,有利于获得具有清晰、明锐界面的多层材料;⑦选择适当的工艺参数,可得到与被蒸镀材料的成分相同、元素含量基本一致的涂层;⑧基体与涂层之间有较高的结合力;⑨涂层的沉积是在真空状态下进行的,有利于防止基体与涂层材料的污染和氧化,因此可以获得质量较高的涂层;⑩得到的涂层的应变容限高,使涂层的抗热冲击性能明显提高,等离子喷涂热障涂层的疲

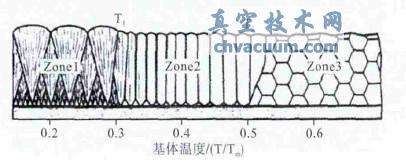

劳寿命一般仅为EB-PVD涂层的30%~40%。EB-PVD工艺参数如都会影响到涂层的结构与性能,但其中最主要的是参数基片加热温度(TS)。在没有离子束辅助及工件偏压的情况下,蒸发粒子的动能来自于粒子脱离熔池液面时的初动能,涂层与基体的结合力主要取决于基体温度。而且基体温度还决定着涂层的组织形式及涂层的某些性能。由低温到高温(200℃~700℃)的过程中涂层的结合逐渐变好(图1)。当基体温度TS<0.4TM(TM为沉积材料的熔点温度)时,涂层一般呈锥状晶;在TS>0.4TM且TS<0.6TM时,涂层呈柱状晶;而TS>0.6TM时,涂层呈等轴晶。

图1 基板温度同涂层结构关系模型

2、电子束物理气相沉积(EB-PVD)制备热障涂层

目前,国内外如乌克兰巴顿焊接研究所、北京航空航天大学、中国科学院金属研究所、东北大学等科研机构对电子束物理气相沉积技术(EB-PVD)研究较多的是其表面防护技术--制备涂层(热障涂层、耐磨涂层、防腐涂层),微层材料等。热障涂层的制备可以通过多种途径实现,但从热障涂层技术的发展及应用来看,以等离子喷涂和电子束物理气相沉积(EB-PVD)2种方法为主。由于沉积原理的差异,使得EB-PVD涂层与等离子涂层有着截然不同的微观组织。EB-PVD制备的热障涂层采用化学性结合,而等离子喷涂层制备的热障涂层采用机械锚固的粘结。

EB-PVD先在基体上形成1层细小的等轴晶,然后在其上面形成织构和柱状晶。其显微组织由许多彼此分离的柱状晶体组成,且每个柱状晶体又与底层牢固结合(EB-PVD热障涂层典型结构如图3所示)。柱状晶结构能显著提高涂层的应变容限,使涂层的抗热冲击性能明显提高,研究表明等离子喷涂热障涂层的疲劳寿命一般仅为EB-PVD涂层的1/3。另外柱状晶结构也增强了涂层与基底的结合强度(表1)。

由于EB-PVD制备热障涂层的整个过程都是在真空环境下进行的,可以防止涂层被污染和氧化。与等离子喷涂相比,EB-PVD制备的热障涂层还有与切口表面的粘结力好、抗蚀性好、冷却通道不易堵塞等优点。利用EB-PVD制PYSZ(ZrO2·Y2O3)+MCrAlY热障涂层,是提高发动机推比的一项关键技术。

由于EB-PVD几乎可以蒸发所有物质,还可以精确控制薄膜厚度和均匀性,则可利用该工艺制备不同层间距及层厚比的多层材料如微层材料(纳米和微米多层材料)。

图2 EB-PVD设备工作原理示意图

图3 EB-PVD涂层柱状晶结构

3、EB-PVD制备热障涂层存在的不足与改进

在制备热障涂层中,EB-PVD与等离子喷涂相比,存在诸多优点。然而,其表面清洗复杂、设备复杂昂贵、沉积速率相对较低、工艺流程繁琐等缺点也阻碍着EB-PVD技术的进一步发展。而且EB-PVD技术当涂层材料成分复杂时,材料的成分控制也会变得困难;因为EB-PVD技术对基片温度非常敏感,采用EB-PVD技术制备热障涂层时基片的尺寸不宜太大;对于形状复杂的基片,存在所谓的阴影效应。

表1 等离子喷涂与EB-PVD技术YSZ热障涂层室温性能比较

更重要的是,由于EB-PVD涂层结构致密,使得其热导率明显高于等离子涂层(表1)。这对热障涂层而言,较高的热导率是十分不利的,对热障涂层的隔热能力带来很大的负面影响,较高的热导率势必会影响EB-PVD热障涂层的进一步应用。为了改善EB-PVD在制备热障涂层时的不足,应从优化影响EB-PVD热障涂层性能的各种工艺参数和优化EB-PVD系统这两方面着手。更重要的是应设法降低涂层的热导率。该问题可从以下几个方面考虑。

(1)采用具有更低热导率的新型陶瓷材料代替现役YSZ,寻求新型具有更低热导率的陶瓷材料以代替YSZ是目前热障涂层领域研究的热点之一。目前研究表明,Ln2Zr2O7(Ln代表稀土元素)是最有潜力的新型热障涂层用陶瓷材料,但有关该体系材料对应热障涂层的制备与性能的报道甚少。张红松等人采用大气等离子喷涂法制备了Sm2Zr2O7热障涂层,研究发现,该涂层的热导率仅是常规YSZ涂层的37.6%,说明新型热障涂层的隔热性能更加优良。若用来制备新型陶瓷材料的EB-PVD涂层,涂层的隔热性能也肯定会有效改观。

(2)制备YSZ-Ln2Zr2O7双陶瓷层热障涂层,该体系涂层利用YSZ和Ln2Zr2O7等材料的低热导率,对热传导进行层层阻碍,从而达到保护金属基体的作用,但目前尚未见有关EB-PVD制备该体系热障涂层的报道。

(3)改变涂层的颜色,通过在涂层陶瓷中引入其它元素,改变涂层的颜色,可降低可见光范围内的辐射传热,从而降低涂层热导率。

(4)在EB-PVD涂层中引入纳米结构,纳米晶能有效增加声子的散射,降低声子的平均自由程,从而降低热导率。

(5)利用离子辅助沉积。离子辅助沉积包括离子束辅助沉积和等离子辅助沉积。离子束辅助(ion beam assisted deposition,IBAD)是在物理气相沉积薄膜的同时,利用高能离子轰击薄膜的沉积表面,对薄膜的沉积环境产生影响,从而改变沉积薄膜的微观结构及性能的过程。将离子束辅助和等离子辅助与电子束物理气相沉积技术相结合,可以提高蒸发粒子入射能量和扩散能力,改善由于电子束物理气相沉积工艺本身存在阴影效应和扩散能力低而引起的沉积材料的不致密等不足。

4、结语

电子束物理气相沉积(EB-PVD)技术是一项极具潜力的材料加工工艺。近年来,在利用EB-PVD制备热障涂层时加入了离子束辅助沉积技术(ion beam assisted deposition,IBAD),对涂层的柱状晶粒尺寸有一定影响,减小了涂层的热导率,具有好的发展前景。

除涂层以外,EB-PVD技术难加工材料的净成形等制造领域也有十分诱人的发展前景。可以相信,随着EB-PVD一些技术问题的解决,EB-PVD必会在国防及民用制造行业发挥更大作用。