类金刚石薄膜的反应离子刻蚀的最佳刻蚀条件

根据上面的实验规律,最佳刻蚀条件为用纯氧气,工作气压为919 ×10 - 2Pa ,偏压为- 90V ,气体流量为4sccm ,微波源电流80mA。在此条件下,刻蚀速率为0108μm/ min。刻蚀带有Al 掩膜的样品,从图3中发现刻蚀率随着时间的增长略微下降,所以刻蚀1116μm厚的类金刚石薄膜时,采用215h ,比计算值多用5min。刻蚀后的微齿轮形貌如图7 (a) 所示,图形完整、轮廓清晰、侧壁陡直,没有明显的钻刻、过刻现象,与未经离子刻蚀前Al 掩膜的形状一致,失真度小。并且未被保护处的硅衬底表面光滑,没有其它文献报道出现的“粗糙”状,这是因为实验中采用的偏压小,活性离子的能量较低,刻蚀过程以化学反应为主,物理轰击作用很弱,因此对衬底的损伤小,这也是ECR 微波反应离子刻蚀的一个突出优点。微图形棱边发亮,是二次电子产额较高和体积效应造成的。

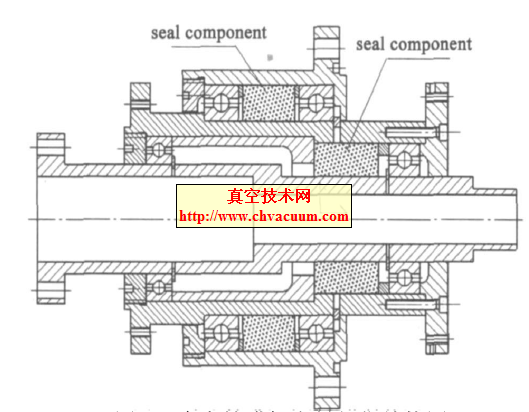

图7 (a) 刻蚀215h 的SEM照片; (b) 刻蚀315h 的SEM照片

图7 (b) 是在此条件下刻蚀315h 后的SEM照片,齿宽尖锐、内孔较大,钻刻严重,与刻蚀前的Al 掩膜相比,失真度大,刻蚀效果不好。原因是反应离子刻蚀离子的能量低,方向性差,如果薄膜被刻透后,还继续进行刻蚀,活性离子就会和铝掩膜下的类金刚石薄膜继续反应,出现钻刻现象。所以研究类金刚石薄膜的刻蚀规律对提高微器件的失真度和深宽比具有重要意义。

图8 (a) 微齿轮的SEM照片; (b) 微齿轮组装的SEM照片

类金刚石薄膜及其制成的微器件化学性质稳定,不与强酸、强碱发生化学反应,硅和二氧化硅与强酸强碱反应。用HF 酸腐刻好的样品,把腐蚀下来的微齿轮放在载玻片上,SEM 照片如图8 (a) 所示。借助毛细吸管和6JA 干涉显微镜,把腐蚀下来微齿轮进行微组装,SEM 照片如图8(b)所示,可以看到,组装后的微齿轮图形完整、棱角分明、微齿之间相互咬合精度很高,齿轮上面和周边上的颗粒,是在测量制样时落上的杂质。

本文研究了类金刚石薄膜的反应离子刻蚀工艺。对刻蚀工艺参数如刻蚀时间、有无掩膜、反应气体的混合比、负偏压等对刻蚀的影响做了较详尽的研究。根据刻蚀规律。成功制备出“独立”微齿轮,并进行组装。

实验结果表明:刻蚀率相对稳定基本不随时变化,有无掩膜对刻蚀率影响不大,刻蚀率随着氩体积百分含量的增大而降低。随着负偏压的增大先增大后减小。实验中得到的最佳刻蚀条件是用纯氧气刻蚀,工作气压为919 ×10-2Pa ,偏压为- 90V ,气体流量为4sccm ,微波源电流80mA。在此条件下,刻蚀率为0108μm·min-1 。制备出的微齿轮结构完整、棱角分明、失真度小。对脱衬后的微齿轮进行组装,结构扔完好无损,且相互间匹配好。

相关文章: