栅绝缘层过孔的反应离子刻蚀研究

为了适应薄膜晶体管液晶显示器窄边框化以及面板布线精细化的趋势,以及利用较少光刻次数生产出高品质的产品,本文研究了利用反应离子刻蚀栅绝缘层过孔。介绍了栅绝缘层过孔刻蚀的原理,通过实验以及测试研究与分析了刻蚀过刻量、刻蚀反应压力以及刻蚀气体比例等因素对栅绝缘层过孔刻蚀坡度角的影响。实验结果表明:当SF6气体比例为M3、反应压强为p3,制备的栅绝缘过孔坡度角较理想。

薄膜晶体管液晶显示器(TFT-LCD)是当今社会显示领域的主要技术,该技术的产品以其应用广泛,节能,便携而受到广泛关注。随着TFT技术的发展,广视角以及低功耗液晶显示技术成为显示市场的主流。为了提高液晶显示器件的视角,人们发明了边缘电场开关薄膜晶体管(ADS)技术,利用同一平面内像素电极产生的边缘电场使液晶分子在平面内旋转,提高液晶显示的视觉。同时为了增加布线的密集程度以及形成窄边框产品,在玻璃基板周边的静电防护(ESD)区域以及交替布线区域形成了栅绝缘层过孔,将栅极与漏极直接导通。与现有TN显示模式相比,光刻工艺次数增加,一般需要7道光刻工艺,其制作工艺如图1所示。

通过上述工艺虽然能制备出高分辨率的ADS产品。但是光刻循环次数多,工艺流程仍然较为复杂。在研究现有产品工艺流程的基础上,提出了在形成栅电极图案的基板上连续沉积栅绝缘层,半导体层,接着曝光、显影,预形成栅绝缘层过孔、刻蚀,形成栅绝缘层过孔(GIHole)。接着再形成硅岛与源漏电极、像素电极等。核心工艺为GIHole双层膜刻蚀工艺的开发。

图1 ADS-TFT 工艺流程

本文讨论了刻蚀过刻量(OE)、刻蚀反应腔压强、刻蚀气体比例等因素对GIHole刻蚀,特别是刻蚀之后侧面形貌的影响。通过优化,建立了适合GIHole双层膜刻蚀的条件。

1、实验方法

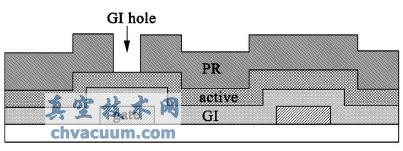

试验中GIHole结构如图2所示。本实验使用Corning EagleX G10K TFT玻璃,玻璃厚度0.5mm,尺寸1100mm×1300mm。首先在玻璃基板上完成栅电极图案制作,采用等离子体增强化学气相沉积(PECVD)技术连续沉积GI层,GI层材质为氮化硅(Si3N4),半导体层(Active),Active层材质为非晶硅。接着进行GIHole的曝光、显影,然后在SE-1300DRYETCHSystem进行GIHole刻蚀工艺的开发。刻蚀模式为反应离子刻蚀(RIE),RIE不但有离子束的溅射作用,而且通过对反应气体的电离,使其生成可与刻蚀基片反应的离子基团或者是中性游离基,参与对样品的刻蚀。刻蚀腔体本底真空小于4.0Pa,刻蚀气体由SF6、O2、He、Cl2等组成,SF6的流量为0.003~0.036m3/h,O2的流量为0.012~0.16m3/h,He的流量为0.024~0.09m3/h,Cl2的流量为0.075~0.12m3/h。在对膜层进行刻蚀过程中功率为2000~9000W,温度为20~200℃,气压为100~600Pa。刻蚀完成之后采用扫描电子显微镜(SEM),关键线宽测试仪(CD),宏观微观显微镜(M/M)等设备对GIHole进行测试。

图2 GIHole结构

3、结论

本文是在现有ADS产品工艺流程的基础上,将Active层与GI层合并,采用两步法进行GIHole刻蚀。研究了过刻量、刻蚀反应腔压力以及刻蚀气体中SF6所占气体比例对Active层坡度角的影响。试验表明,随着刻蚀反应腔压力的增加,Active层坡度角逐渐减少。随着总反应气体中SF6气体的增加,化学反应所占比例增加,反应气体对非晶硅层的横向刻蚀量增加,有利于减少Active层的坡度角。与此同时,在两步刻蚀之间需要增加清扫步骤,利用SF6以及O2进行短时间的吹气处理,将反应中间产物以及不易挥发的SiCl4排出,避免异常产物生成。