类金刚石膜-磨粒滑动接触过程的有限元分析

采用ANSYS有限元软件模拟了磨粒磨损中类金刚石(DLC)膜与磨粒在旋转滑动中的接触过程,分析了DLC膜表层在整个接触过程中的应力应变和接触压力的变化规律,研究了滑动接触次数对DLC膜残余应变的影响。结果表明:DLC膜在滑动接触后其表层存在着明显的残余应力;DLC膜的变形主要为塑性变形,且随着滑动接触次数的增加逐渐增大;DLC膜的非线性和摩擦接触的非线性共同影响着滑动接触过程中薄膜中应力应变的变化。DLC膜与磨粒滑动接触过程的研究将有助于研究DLC膜的表面磨损机制。

类金刚石(DLC)膜是具有高硬度、高弹性模量、低摩擦系数、电绝缘性和良好的生物相容性等优良性能的非晶碳膜,在机械、电子和生物等领域得到了广泛的应用。然而DLC膜在实际工程应用中不可避免的存在着磨损的问题。当镀有DLC膜的机械关键零部件在不洁净的环境条件下工作时,摩擦副之间可能会存在外来污染杂质以及各种尺寸的磨损颗粒(磨粒)。当摩擦副发生相对滑动时,磨粒由于受到挤压作用也产生相应的滑动,使DLC膜受到法向和切向联合载荷的作用,此时接触区域会表现出不同的应力应变特性,影响薄膜的表面磨损和使用寿命。因此,研究DLC膜与磨粒滑动接触过程中相关应力应变的变化,为DLC膜的表面磨损机理以及使用寿命研究提供依据,就显得十分重要。

本文采用ANSYS有限元软件分析磨粒与DLC膜表面滑动接触的整个过程,研究DLC膜表面接触区域的相关应力和应变的变化特点,力图为DLC膜的表面磨损机理研究以及抗磨设计提供相关理论依据。

1、模型建立及参数设置

1.1、有限元模型的建立

滑动接触过程中的应力应变只是集中在接触区附近的局部区域内,远处区域的应力应变则趋近于零,在建模时可以选取远比实际区域小的局部区域。在基体上制备的DLC膜厚度为2μm,因此可以取基体高度10μm,宽度20μm。由于主要研究薄膜的应力应变变化,在此假设磨粒为刚性,形状为圆形,直径取10μm。假设DLC膜与基底结合良好,有限元建模时基体和薄膜几何模型采用GLUE操作。据此建立的几何模型如图1所示。网格划分采用四节点平面单元PLANE182,划分方法采用映射网格划分方法,划分结果如图2所示。有限元模型总共3136个节点,3074个单元。约束模型底边的所有节点沿X方向和Y方向的自由度为0。

图1 几何模型

图2 有限元模型

1.2、材料参数和接触参数

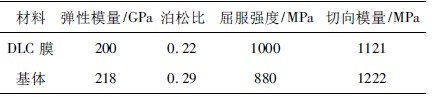

基体材料为高速钢。定义基体和薄膜为弹塑性体,材料模型采用双线性等向强化(BISO)模型。基体和薄膜的材料性能参数如表1所示。设定磨粒下表面为目标面,薄膜上表面为接触面。目标面和接触面分别采用TARGE169和CONTA171单元。采用Pilot节点控制目标面的运动。在接触参数的设定中,表面滑动摩擦系数为0.1,接触算法采用增强拉格朗日乘子法。选择表面作用模式为法向单向接触。

表1 材料性能参数

1.3、求解设置和加载过程

由于滑动接触问题为非线性问题,因此需要设置必要的非线性选项以保证计算结果收敛。打开自动时间步(AUTOTS,ON)和大变形选项(NLGEOM,ON),激活预测-修正选项(PRED,ON)以及线性搜索选项(LNSRCH,ON),采用基于平衡迭代修改刚度矩阵的完全的牛顿-拉普森方法(NROPT,FULL),同时关闭自适应下降选项。

采用位移载荷加载,共分为六个阶段:首先是法向加载阶段,在磨粒法向上施加0.2μm的位移载荷;第二阶段和第四阶段是磨粒正向(X轴正方向)滑动阶段,磨粒沿正向滑动10μm;第三阶段和第五阶段是磨粒逆向(X轴负方向)滑动阶段,磨粒沿逆向滑动10μm;第六阶段是法向卸载阶段,卸载到磨粒与薄膜表面完全脱离接触。分别设置六个时间步对应六个加载过程。

3、结论

(1)薄膜表层的应力和接触压力大小的分布与滑动接触过程有关,第一次滑动接触结束时薄膜中的应力和接触压力达到最大值,且滑动接触结束后表层存在较大的残余应力;

(2)磨粒在薄膜表面滑动时薄膜的变形主要为塑性变形,且塑性变形的大小与滑动接触次数有关,随着滑动接触次数的增加逐渐累积;

(3)薄膜表层接触区的应力、剪应力在整个滑动接触过程中呈波动变化,这与DLC膜的非线性和滑动接触的非线性有关。