大尺寸ZnS真空气相沉积炉的研制

介绍了CVD ZnS 生产工艺、真空气相沉积炉技术性能、设备结构组成及特点。该真空气相沉积炉是制备大尺寸ZnS 的关键设备,它生产的CVD ZnS 板料尺寸达到了1800 mm(长)×800 mm(宽)×25 mm(厚),单炉产量为1000 kg,是国内生产ZnS 板坯料尺寸最大、单炉产量最多的设备。

ZnS 是一种性能优异的红外材料,在军用红外系统中有重要的应用。ZnS 在常压下升温时不熔化,在熔点时(1830 ℃)有很大的蒸汽压,因此很难制成大尺寸的单晶体。目前,应用最多的是ZnS 多晶体,制取ZnS 块状多晶,通常只能采用热压工艺和CVD 技术。CVD 技术制备的ZnS 晶体纯度高,面积大、成型性好、质地均匀、低散射、低吸收和低高温辐射等优点,具有优良的光学性能。

北京有色金属研究总院1994 年开始CVDZnS 的研制工作,经过多年的努力已掌握了比较成熟的ZnS 制备工艺,建成了红外用ZnS 产品生产线,产品质量基本满足了国内用户的使用要求,产品尺寸可达到Φ300×15 mm,在国内处于绝对领先的地位。最近几年,随着红外技术的应用和发展,要求ZnS 尺寸更大,产量更高。国内现有设备生产的ZnS 尺寸、产量已不能满足需求,而且现有设备自动化程度不高,所以迫切需要对现有CVD 法制备ZnS 设备进行升级换代。为此,真空技术网(http://www.chvacuum.com/)认为研发大尺寸CVD 法制备ZnS 真空气相沉积炉非常的有必要。

1、CVD ZnS 制备工艺

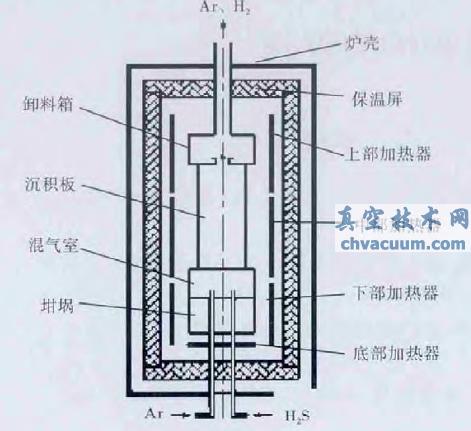

首先向沉积炉(图1 所示)内装入高纯锌和高纯H2S 气体,准备完毕后,预抽真空度至10-1 Pa,以尽量消除炉内的氧和水;当真空达到要求后,开始逐渐对坩埚区、混气室、沉积区和卸料箱进行加热,坩埚区、混气室和沉积区温度控制在600 ℃~700 ℃之间;当温度稳定在相应温度后,经喷嘴向炉内沉积室充入用高纯氩气稀释后的锌蒸汽和H2S,Zn/H2S 的摩尔比控制在1∶1~1.5∶1 之间,压力控制在5000~10000 Pa 之间;整个沉积过程压力要控制在一个恒定的压力范围内,沉积过程一般连续进行13~20 天,沉积结束后,缓慢地降至室温,进行出料。原生的CVD ZnS外观呈橘黄色,在可见光波段透过率很低,并且在6.2 μm 附近存在一个明显的吸收峰。原生的CVD ZnS 坯料后续需经热等静压处理,经处理后,可以显著地提高CVD ZnS 在短波波段的透过率,使CVD ZnS 变得像水一样清澈透明,热等静压处理是制备多光谱ZnS 的关键工艺。

图1 沉积炉结构示意图

2、主要技术参数

(1)形式:单室、立式、方型、双开门;

(2) 容量:沉积区尺寸:800 mm×800 mm×1800 mm;坩埚尺寸:Φ1100 mm×500 mm;混气室尺寸:Φ1100 mm×500 mm;收集箱尺寸:Φ1100 mm×500 mm;

(3)额定温度:1000 ℃;

(4)温度均匀性:±5 ℃;

(5)控温精度:±0.1 ℃;

(6)极限真空:10-1 Pa;

(7)工作真空度:1 Pa;

(8)压升率:优于0.67 Pa/h;

(9)装载量:1 t。

3、设备组成及特点

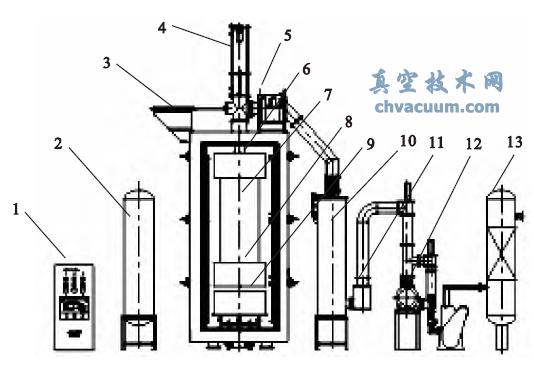

CVD 法制备ZnS 真空气相沉积炉主要由高温真空炉、真空系统、电控系统、供气系统、刮料及清扫装置和尾气处理装置等组成。在沉积炉内放置沉积组件,自下而上分别为坩埚、喷嘴、混气室、沉积室和卸料箱。

3.1、高温真空炉

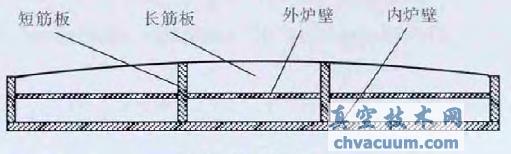

真空炉为方形、立式、前后开门结构,主要由炉壳、前后炉门、加热器、隔热屏、工件支撑、电极接口、充气接口和热电偶接口等组成。在该设备中,真空炉壳为该系统中的关键设备,尺寸大,炉体内有效尺寸为2050 mm(长)×2050 mm(宽)×4200 mm(高),重量重,炉体单体重量达到15 t,这么大尺寸的方型炉壳在国内为数不多。由于该设备为内热式电阻炉,所以炉壳为双层水冷夹套结构,内壁材质为不锈钢、外壁为碳钢。对于传统真空容器,圆形炉壳相对应用较多、抽真空稳定性好、承受压力高,由于生产工艺需要,该设备炉壳必须做成方型。但是方型炉壳前后为开门结构,在前后门处为空的结构,在抽真空时两个侧壁要受到特别大的压力,导致侧壁变形大,前后法兰不平整,稳定性差,所以必须对炉壳焊接结构进行优化设计,经多次强度计算发现,在炉壳内壁外直接焊接井字形筋板方式,在抽真空时,炉壳变形量最小,而且在两个侧壁中间位置的筋板要足够高,在焊接完井字形筋板后再在井字形框内焊接水套,这种结构形式能保证方形炉壳在抽真空时变形量极小、强度高、稳定性好。

图2 炉壳结构图

隔热屏设置在炉壳内部,由于H2S 气体可对金属产生腐蚀性,所以不能在炉内设置金属隔热屏,通过实验发现,碳毡能够在H2S 气氛内长期稳定使用,该设备在炉壳内设有50 mm 厚炭毡,炭毡外设置不锈钢支撑板,不锈钢支撑板固定在炉壳内壁上。加热器为方型鼠笼式结构,共四面,分别布置在前后炉门和侧壁上,加热器材料采用高强度等静压石墨管,在高度方向共分为三个区域,中部和上部加热器分别对沉积室和卸料箱进行加热,下部加热器对坩埚、混气室进行加热,由于坩埚尺寸较大,为了保证坩埚区温度均匀性以及炉体结构紧凑,在坩埚底部单独设置一面辅助加热器。

根据工艺需要,在生产时,需要把前后门打开以便放置坩埚、混气室、沉积板、卸料箱,所以前后炉门需要经常开启,而且该设备炉门顶部距地面达到了将近5 m,高度较高,依靠人来拧螺栓或手轮锁紧炉门不太现实,该设备采用气缸压紧炉门的锁紧结构,操作简单,而且压紧力大,密封性能好。炉门与炉壳采用铰链连接结构,单个炉门重量为3 t,为了避免铰链长时间使用后炉门开合不灵活,炉门开启采用了电动方式,在前后炉门外侧底部安装有滚轮,对炉门起到较好的支撑作用,开启、关闭、锁紧简便、灵活、安全可靠。炉内温度控制采用3 只K 分度热电偶,分别对3 个加热温区进行控温,在下部、中部和上部分别布置1 支K 型热电偶,对温区进行超温检测。为满足客户定期对高温炉进行温度均匀性检测,在炉体上设置了1 个温度均匀性测量口,安装了9支K 分度热电偶,供温度均匀性测量使用。

1.电控系统;2.充气系统;3.水平刮料装置;4.垂直刮料装置;5.废料箱;6.卸料箱;7.沉积板;8.混气室;9.坩埚;10.一级过滤筒;11.二级过滤筒;12.真空系统;13.尾气处理装置

图3 真空气相沉积炉结构

3.2、真空系统

CVD 法制备工艺要求设备具备快速的抽真空系统和良好的真空保持性能,该系统工作真空度为1 Pa,为此采用一台RTO600 罗茨泵和两台HGL-70 滑阀泵对该设备进行抽真空,该系统从大气压到l0-1 Pa 有良好的抽气能力。真空阀为气动挡板阀,突然停电时会自动关闭,保护系统不受破坏。在各级管道均有检漏接口,便于逐级检漏,为避免误操作,系统设置了完善的安全联锁。由于该系统工艺过程是在抽完真空后向炉内充H2S 气体,整个沉积过程压力要控制在5000~10000 Pa 范围内,而且整个沉积过程要连续进行13~20 天,所以在滑阀泵前、罗茨后设置了电动隔膜阀,以便对炉内压力实时自动控制。真空系统工作过程如下:预抽真空到1 Pa 然后开加热到要求温度后,开始向炉内充H2S、Ar,此时要关闭罗茨泵,关闭主抽阀,开旁通阀,根据炉内压力进行自动控制两台滑阀泵,当炉内压力下降太快时,电控系统自动关闭两台滑阀泵其中一台,然后电动隔膜阀开始对炉内压力进行自动控制。

3.3、电气控制系统

该设备设置了工业计算机(上位机)监控管理、可编程序控制器为主进行设备的逻辑和时序控制、智能控温表炉温控制的自动控制系统,主要由过程控制和温度控制组成。

过程控制部分由可编程控制器及相关电气元件、复合真空计、压力控制器等组成,可实现真空系统抽空、阀门开启等动作的全部手动或自动控制功能。炉温控制部分通过K 型铠装热电偶、智能控温仪、调压电源等组成闭环回路,带有PID自整定、自适应无级调压功能,保证温度控制的稳定性、均匀性、重复性。可设定并储存多条工艺曲线,可全程自动控温,也可手动操作。温度控制精度在±0.1 ℃以内,可实现升温、保温、冷却的工艺要求。

自动控制系统可同时采集各工艺过程的工艺参数、电气参数及设备工况(抽真空、升温、保温)的运行信息并对现场数据进行监控、储存,以动态形式显示温度设定曲线、控温偶温度曲线,以表格的形式显示工艺曲线设定参数。控制程序可根据设备及工艺要求进行编程,具有完善的连锁保护功能、直观醒目的报警方式。操作员只需要通过简单的鼠标、键盘、触摸屏就可进行系统功能组态,给各部分控制级下达指令,自动生成工艺过程数据报表。自动化程度高,操作灵活方便。

3.4、刮料及过滤装置

在ZnS 沉积过程中,在管道内壁会产生一些沉积物并伴随产生一定量粉尘,为确保管道畅通、真空泵、隔膜阀洁净、长时间使用,需要在高温炉上设置刮料及过滤装置,主要由水平刮料装置、垂直刮料装置、废料箱、一级过滤筒、二级过滤筒组成,如图2 所示。

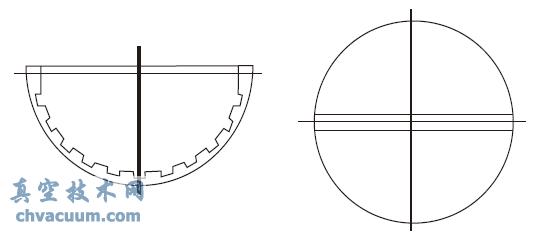

水平刮料和垂直刮料装置分别为气动和电动控制,在电气控制系统中可设置清扫频率,实现自动刮料。水平刮料主要是把水平管道内沉积物刮掉推入废料箱内,垂直刮料主要是把垂直管道内沉积物刮掉并掉入卸料箱内。由于刮料装置在整个沉积过程中始终处于高温炉内,其本身也会沉积上物料,时间长了后会沉积成大块,堵塞管道,根据以往使用经验并对原有装置进行了优化设计,水平刮料装置设计成图4 所示形式结构,垂直刮料装置设计成图5 所示形式。水平刮料装置刮板形状为半环形式,动作时来回反复多次,不但能将管道内沉积物刮掉,还能保证管道内抽空面积足够大;垂直刮料装置刮板形状为圆环结构,圆环厚度为1 mm 厚,刮料时往下运动,当刮料结束时上升到最高点,并在刮板处充入氩气,在刮板处形成局部压力高于其他部分压力,保证刮板不会生产沉积物。

过滤装置主要由废料箱、一级过滤筒、二级过滤筒组成, 由于Ar、H2S 和Zn 蒸汽都是在热态下向上挥发,没完全反应后的气体会经卸料箱流向废料箱、一级过滤筒、二级过滤筒,所以在废料箱、一级过滤筒、二级过滤筒上都设置有水管进行冷却,在一级过滤筒、二级过滤筒都设置有填充物,能起到很好的过滤作用,在每个沉积过程结束后,都要把过滤筒内填充物取出,把填充物里废料清理干净。当气体经过滤装置后,温度降到了50 ℃以下,并且没有粉尘颗粒,隔膜阀、滑阀泵不会受到污染,可以稳定、长时间使用。

图4 CVD 水平刮料装置结构图 图5 CVD 垂直刮料装置结构图

3.5、尾气处理装置

尾气处理装置采用了填料塔装置。逆流填料塔是治理气态污染物使用的最普遍的塔型之一,内有填料整砌在靠近筒底部的支撑板上,气体从底部被送入,液体在塔顶经过分布器淋洒到填料层表面上,液体在填料表面分散成薄膜,经填料间的缝隙下流,亦可能成液滴落下,填料层的润湿表面就成为气液接触的传质表面,这样使气液不断接触,气态污染物随着上升其浓度不断下降,而往下喷淋的则是新鲜的吸收液。在生产过程中,对洗涤塔出来的尾气进行了检测。最低H2Se 检测量为0.01×10-4%,小于允许的极限含量0.05×10-4%。

4、结束语

该设备已投入使用,实际生产运行表明,该设备生产的ZnS 板料厚度均匀,尺寸大,生产效率高。该设备为立式、方型、前后开门结构,操作方便、结构紧凑、工作稳定可靠、自动化程度高,是CVD 法制备大尺寸ZnS 板料的关键设备。该设备的研制成功对于红外探测和红外末制导材料生产和研究具有十分重要的现实意义。