电真空器件烘烤排气过程中残余气体质谱分析

采用四极质谱仪,对大功率速调管烘烤排气过程中残余气体进行实时检测,分析烘烤排气过程中管内件及氧化物阴极的出气规律。结果表明:烘烤排气过程中主要出现三个出气高峰,依次出现在烘烤排气温度30,75,325℃;过程中排除气体主要为H2O ,并含有少量CO 和H2 ;进入烘烤排气保温区后,出气量较小,且基本保持恒定;烘烤排气结束后,残余气体含量微少,均低于1.2×10-5 Pa ,为速调管提供了较好的高真空环境。

电真空器件中残余气体对器件的阴极发射性能、整管性能及寿命等有着非常重要影响。在实际工作中,不但要降低电真空器件中残余气体的量(真空度),更要注意控制残余气体的质(气体成分),即将对阴极有毒化作用的气体压强降低到临界中毒压强以下,甚至为零,而对阴极有激活作用的还原性气体控制在一个最佳压强范围。通常,管内残余气体在电子注作用下发生电离,产生的离子会引起离子聚焦、离子轰击阴极和离子震荡等物理现象,使阴极发射和高频输出功率下降。合理的烘烤和排气(以下简称烘排)工艺过程对减少速调管内残余气体,保证速调管可靠工作尤为重要。

分析烘排过程中管内出气的成分及其分压强对提高电真空器件的性能和质量、改进产品的设计和工艺具有重要的作用。残余气体质差量高,往往是器件性能低劣,早期失效的主要原因之一,采用四极质谱残余气体分析技术将有助于分析各种残气成分对器件性能和寿命的影响,有助于查明器件内存在的放气源,以便判断阴极及各部件、烘排生产工艺规范是否科学合理,分析器件的质量,作为检测整管的手段。四极质谱仪已成为高可靠、高稳定、长寿命的电真空器件所必备的诊断仪器。

本文在真空排气台上安装四极质谱仪,通过烘烤排气过程中器件内出气过程的质谱分析,对阴极及管内材料出气过程及成分研究和评价。

1、试验系统

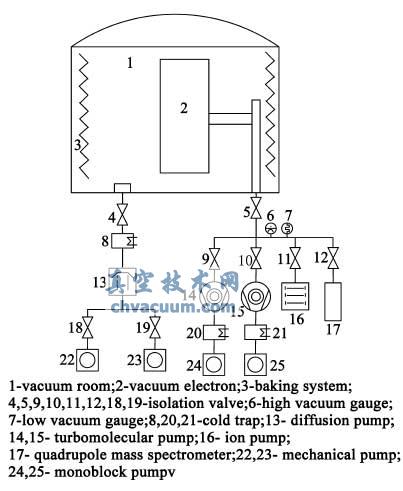

本实验系统主要由真空室、内真空系统、外真空系统、烘烤系统、四极质谱分析仪五部分组成。详细组成零部件如图1 所示。该设备专用于超高真空条件下的大功率速调管烘烤排气及封离。

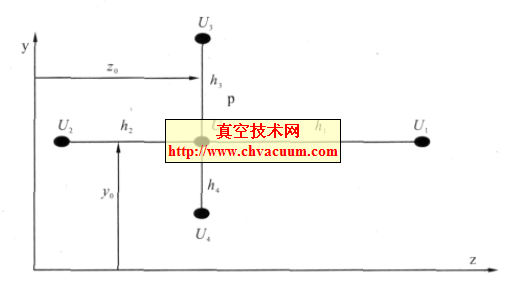

图1 用于残余气体质谱分析的实验系统原理图

真空室有效工作空间Υ1000 mm ×2000 mm ,工件内腔容积≤10 L。内真空系统(工件内真空)主要由两台机械泵、两台分子泵、一台离子泵组成,极限真空度大于10-8 Pa ,为防止真空系统对工件内油气污染,在机械泵前级加了两台冷阱。外真空系统主要由两台大抽速机械泵和一台扩散泵组成,极限真空度1 ×10-3 Pa 。

四极质谱仪连接到内真空系统上,用于烘烤排气过程中大功率速调管残余气体分析。四极质谱仪不用磁铁,性能指标较高,是目前应用最广的一种小型动态质谱仪。可测量器件内部气体的组分和相应的分压强值。四极质谱分析系统主要由以下部分构成:超高真空机组、腔体(管道)及阀门、四极质谱仪、采样分析机构、测试控制仪表等辅助装置。

2、烘烤排气过程中管内出气规律

大功率速调管由于其工作电压高、阴极发射电流密度高、电子注功率高和容积大,其真空腔内残余气体的成分及含量会影响其正常工作,甚至导致整管报废。速调管主要通过烘烤排气工序完成对阴极分解和激活,及腔内真空环境获得的。烘烤和排气工序是速调管制备的最后一道工序,通过对速调管加热和真空排气,清除速调管工艺过程中的有机物,去除吸附在金属和陶瓷材料表面的气体,对阴极进行分解和激活,获得阴极、高压绝缘和电子注传输所要求的高真空环境。

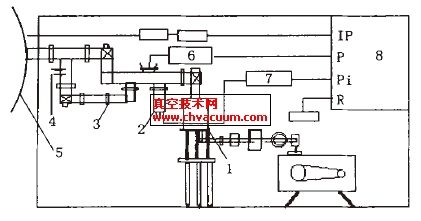

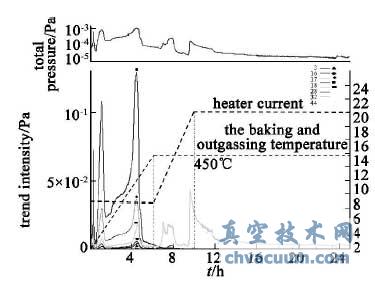

本实验选用S 波段大功率速调管进行烘排过程中管内出气规律的分析研究。该速调管采用复合结构的氧化物阴极,阴极装入速调管前经过了电子枪预除气工序,因此在整管烘烤排气工序中阴极分解环节出气较少,缩短了整管所需的烘排时间,减小阴极出气对管内环境的影响。如图2 所示,为大功率速调管烘烤排气过程中,残余气体成分及含量的变化。由图中可以观察出,在整个烘烤排气过程中,H2O(M/ e =18)出气量最大,其余出气量从大到小依次为CO(M/e =28),H2(M/ e =2)。O2 (M/ e =32)和CO2(M/ e =44)出气量微小,可以忽略。

图2 烘排过程中出气曲线

其中除CO 气体外,其它气体在整个烘排过程中出气规律基本一致,主要出现三个气峰,第一个气峰发生在灯丝电压、电流施加初期(灯丝电流7 A ,烘排温度30 ℃),随着烘排温度和阴极温度的升高,当温度达到75 ℃时出现第二个气峰,在325 ℃烘排温度下,出现第三个也是最大的出气峰,随后器件内出气量逐渐降低,在450 ℃保温期间,出气量非常微小且基本保持恒定,未见明显气峰出现。烘排过程中,CO 出气规律比较特殊,在升温过程中,也产生了三个出气峰,但出气量并不大,进入烘排保温区后出现两个较大的出气高峰。

3、烘烤排气过程中出气峰分析

管内残余气氛对氧化物阴极的影响分为中毒性气氛、中性气体气氛、激活性气氛三类。依据排气过程中残余气氛含量、残余气氛对阴极作用等因素,重点对O2 、H2O 、CO2 、H2 、N2 等进行分析。本文主要针对排气过程中出现的三个气峰、450 ℃保温区、烘排完毕整管出炉前等五个时间段进行重点残气分析,以分析出残余气体成分及其出气规律。

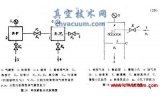

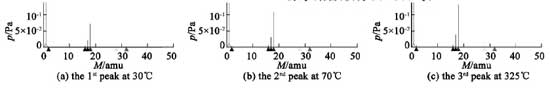

速调管整管进入高真空烘排气台后,开启真空泵并检漏,此时整管出气量较大,真空度较低,所以不进行升温排气,为保证阴极排气质量,防止管内残余气体具有向阴极低温区聚集导致阴极“中毒” ,需对灯丝施加电流电压,使阴极区温度升高。本实验首先对烘烤排气过程中第一个出气高峰进行残气分析,此时灯丝电压和电流达到烘排设定值,烘排炉内温度为30 ℃,超高真空规管测得真空度为1 ×10-5 Pa ,四极质谱分析如图3(a)所示。该出气峰气体主要由于阴极电流和电压升高,阴极分解产生而成,随着灯丝电流电压的升高,电子枪内部温度升高,阴极材料出气量增加,主要出气的质量数分别为18 ,17 ,28 ,16 ,2 ,32 ,44 ,根据气体典型质谱图,质量数18 为H2O 峰,质量数17 为OH+碎片峰;因无质量数14 的N+碎片峰出现,所以质量数28 应主要为CO 气峰,质量数2 主要为H2 气峰,16 为O2-峰,32 和44 出气量较少,始终处于10-4量级,分别为O2 和CO2 峰。

与此同时,由于电子枪内部温度升高,结构材料物理吸附和化学吸附气体大量放出,以上因素综合作用产生第一个出气峰。随着烘排温度的升高,结构零部件材料物理吸附气体释放,出现第二个出气峰,气峰气体成分及含量如图3(b)及表1 所示为,此时灯丝电压电流为烘排设定值,炉内温度为75 ℃。经过第二个烘排出气高峰后,随着烘排温度的升高,出气量缓慢增加,到炉内温度325 ℃时,达到第三个出气高峰,此时气峰气体成分及含量如图3(c)及表1 所示。

由图表中可以看出,三个出气峰气体均主要为H2O ,并含有少量的H2 和CO ,及微量的O2 ,CO2 。烘排过程中的出气主要包括阴极材料出气和结构材料出气。试验速调管阴极采用氧化物阴极,该类阴极出气量较大,主要由于该阴极表面氧化物在短暂的与空气接触过程中易吸附杂气,如H2O 、CO2 、H2 等,且结构疏松,吸气量较大。阴极制备过程中,使用了销棉等有机物,在前处理过程中,有机物分解产生的C ,烘排过程中在高真空高温条件下与材料内部的O原子结合形成CO 、CO2 等。

图3 气峰时刻出气质谱图

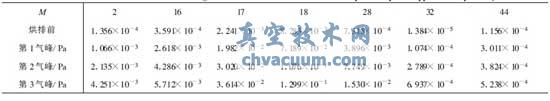

表1 气峰时刻残余气体成分含量

在真空条件下,速调管中的结构材料的出气主要来自表面物理脱附的气体和化学反应产生的气体。速调管的结构材料在空气中储存时,其吸附的气体与环境中气体达到动态平衡,进入真空环境后,这种动态平衡被打破,结构材料开始向真空环境中出气,其中物理吸附的气体与材料表面的结合力较弱,在常温真空条件就能较容易的去除,而化学吸附气体与材料表面原子为化学键结合,结合力较大,比物理吸附力强的多,因此常在烘烤环节中400 ℃较长时间可去除,即在第三个气峰附近放出。材料的放气特性,与材料成分、纯度、预处理方法、材料表面粗糙度及试验方法有密切关系。速调管主要金属结构均在氢气保护条件下钎焊而成,且氢气易于吸附于各种材料表面并渗入零件内部,相对于其他气体,

氢气更容易脱附。对于金属材料,不同气体的脱附温度和脱附活化能Ed 相差较大,其中氢气分子的脱附温度最低,为30 ~ 45 ℃,接近常温。通常金属表面都会生成厚度为10 ~ 1000 nm 的多孔性氧化膜,面积为1 cm2 ,厚100 nm 的氧化膜可以吸附相当于100 个水分子层的水汽量。尤其是阴极表面疏松氧化物极易吸附大量水蒸汽。金属部件在真空中加热时,在200 ℃以内主要是水和其他表面吸附物质的脱附。达到200 ℃以上,处于氧化层中的吸附水及其他物质开始释放,释放速率决定于其分子通过不同长度和直径的微孔或晶格与晶界的扩散速率。

在烘烤温度300 ~ 400 ℃时,这部分气体(N2 ,O2 、CO2)快速放出,形成第三个出气高峰。一部分水分子为高温条件下,材料内部H2 还原氧化物产生H2O 。

4、烘烤排气过程中保温区、烘排后残气分析

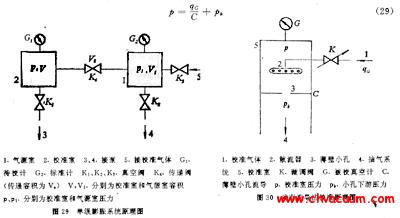

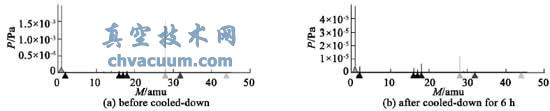

图4(a)为烘排保温18 h 后残余气体成分,具体含量如表2 所示。由图表中所示,经过18h 烘排后,管内主要气体含量较低且基本保持恒定,主要气体为CO 。三个气峰中主要的H2O 、H2 气体均基本排气完毕,含量均低于3 .165 ×10-5 Pa 。图4(b)为烘排结束,停油泵6 h 后管内残气分析,此刻灯丝电压电流为0 ,炉内温度72 ℃。由表2 所示,烘排结束后管内真空度达4 .3 ×10-8 Pa ,完全满足微波管正常工作的10-5 ~ 10-6 Pa 真空度要求。管内残余气体主要为微量的CO ,残余气体含量均低于速调管正常工作的临界压强值,不会影响整管的正常工作。进行该分析后,即关四极质谱仪、开炉出整管,因此此刻管内残气分析直接反映了烘排后整管管内真是残气成分和含量,直观的反应了该支电真空器件管内真空环境。

图4 烘烤排气保温区管内出气质谱图及整管封离前残气质谱图

表2 烘烤排气保温区残余气体成分及整管封离前残气成分

5、结论

(1)烘烤排气过程中主要出现三个出气高峰,依次出现在烘排温度30 ,75 ,325 ℃过程中排除气体主要为H2O ,并含有少量CO 和H2;

(2)进入烘排保温区后,出气量基本保持恒定,且出气量较小;

(3)烘排结束后,整管内部真空度达4 .3 ×10-8 Pa 残余气体含量均低于速调管正常工作的临界压强值,为速调管提供了非常好的高真空环境。