机械密封可靠性大幅提升

比利时Doel的Electrabel核电厂(隶属GDF SUZ集团)由建于20世纪70年代和80年代的两座400 MW和两座1000 MW的压水反应堆(PWR)组成。最后建造的两座反应堆,即Doel 3和Doel 4,设计有3台50%蒸汽发生器给水泵,泵的轴封主要采用机械密封形式。其中2台由涡轮驱动的泵进行正常运转,而第三台电动泵主要作为发电厂的启动泵和冗余泵。

与软填料密封、使用冷凝注射的固定节流套管系统以及受控浮环密封系统等其它替代方案相比,用于高速锅炉给水泵上的机械密封件自从20世纪60年代后期引入以来,已被证明是一种可靠且经济的密封方式。许多基荷发电厂通过机械密封件成功实现了5万小时以上的连续运行时间。

但是,最初安装于Doel 3和4号机组给水泵上的机械密封件仅达到了9000-16000小时的连续运行时间,往往因为过度泄漏而需要大修。由于安装了备用泵,该维修并未导致发电量的下降或意外停机,但计划外的频繁修理增加了Electrable维修部门的维修成本和总体工作量。

Doel 3机组的蒸汽发生器给水泵

寻求解决方案

2004年夏,Electrabel的工程和维修部门向福斯寻求解决方案。系统工程师们通常将泄漏作为判断机械密封件功能是否正常的首要标准。在某些应用场合中,泄漏会导致极为严重的后果,但情况也并非总是如此。蒸汽发生器的给水一般不具危险性,并且受控于泄漏处理系统,因而可确保进入发电厂的供水可由补给系统进行处理和重复利用。

在Electrabel Doel核电站的案例中,在安装了全新的密封件和翻修的零件之后,原装密封件在运行的第一年中几乎没有可见的泄漏。但在停机及给水泵重新启动之后,密封泄漏开始增加,直至管理密封循环液的温度报警系统发出温控警报,泵才停止运行以待维修。

该设施大部分密封件发生故障的根本原因在于其固定的密封部件缺乏轴向运动,这是由于销子的锤打使防旋转槽产生毛刺而导致的。由于两个金属零件所用的材料及硬度相同,所以毛刺随着泵的运转而逐渐增多。但用锉刀去除毛刺后,再将密封件安装回泵内即可恢复其密封功能(图1)。

图1. 典型密封面变形

收到发电厂提供的泵在发电厂运行的所有参数和详情后,福斯准备了一份详细的密封建议,包括最低数量的受控泄漏。由于Doel 3和4号机组的给水泵尺寸较大,且运转速度为4000-4820转/分钟(rpm),换算圆周速度为55米/秒。对于这种类型的泵而言,对机械密封的要求是非常高的。采用略高的密封件泄漏速度,能够确保密封面在密封接口内部形成稳定的液体薄膜,从而降低摩擦和发热。改善润滑有助于降低表面磨损,同时也减少了内部密封部件的微小振动。

Electrabel发电厂认可并接受了福斯建议的DHTW机械密封件,在理想的实验室测试条件下,该密封件的泄漏速度为300立方厘米/小时(cc/hour)。再将该值乘以一个3至5的系数,用以计算稳定运行中泵的实际泄漏。通常增加泵泄漏的原因还与外部影响因素相关,包括振动、瞬态和操作变化,但在密封件的设计阶段或在实验室测试时往往不会考虑到这些因素。

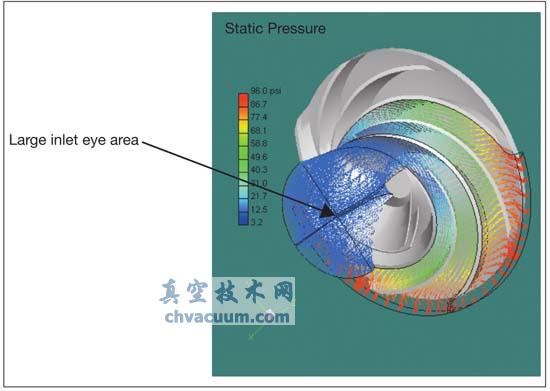

福斯首先为Electrabel初步设计出了新密封解决方案的第一版草案。为了使Electrabel在这些重要的泵上所使用的机械密封件有良好的新旧互换性,因而并没有计划对泵的硬件进行改变,从而确保了完全的互换性。初步设计完成后,即采用了先进的计算机模拟软件来预测密封端面的机械性能和热变形以及预期的密封泄漏值。运用多年来设计高端机械密封件的经验,再结合多年来对各种应用场合的实验室测试经验,福斯开发出了精确可靠的无限元分析模型。此模型的精确性与实用性使工程师们能够在相对较短的时间内设计出适用于苛刻工况条件下的机械密封件。

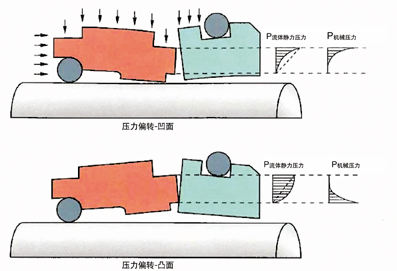

消除密封的变形问题

机械密封件端面在某些因素的影响下会发生各种形式的变形。两大主要影响因素是液压(结构变形)和温度(热变形)所导致的变形。液压压力通常会导致凹面变形,从而封锁密封间隙内的液体薄膜,改变密封件端面间的静态压力分布。这会平衡密封间隙内产生的摩擦热,而温度分布的变化则会导致凸面的热变形。

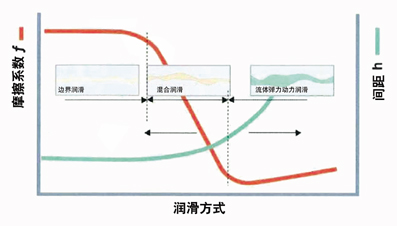

图2. Stribeck曲线

旋转和固定密封端面之间密封间隙形状的变化会导致液体薄膜形状的变化。当密封面之间的密封间隙形状发生变化时,密封面之间的液体薄膜宽度也会随之发生变化,从而改变密封的泄漏速度。

福斯能够针对具体的运行条件微调密封件,从而确保在Stribeck曲线内混合润滑与流体弹性动力润滑方式之间的边界线上,实现稳定的密封运行。图2中的曲线说明了密封面与密封液体之间的摩擦系数和密封面间距之间的关系。在曲线的此区域内运行能够确保低摩擦系数和低密封泄漏。

严格测试带来的改进

在生产新的机械密封件之前,新的解决方案在荷兰Roosendaal的福斯密封实验室经过了广泛的测试,采用来自于发电厂的真实给水泵来模拟尽可能逼真的现场条件。福斯和Electrabel Doel核电站的工程团队一起制定了一项测试计划,以验证新密封解决方案在所有要求条件下的工作状况。初期测试标准为:

◆ 运行一段时间后的平均泄漏速度为300立方厘米/小时(cc/hour);

◆ 无密封面碎裂或接触表面变形的迹象;

◆ 固定的石墨密封面的最大磨损速度为25微米/小时(祄/hour)

Electrabel工程师的主要目标是寻求能够提供六年不间断运行的密封解决方案。最初的密封件仅达到了一年半的使用寿命。Electrabel和福斯达成协议,即DHTW密封件的最短使用寿命要达到25000小时(连续运行时间),略少于三年。

图3.福斯为Electrabel Doel 3和4号机组提供DHTW-8750机械密封件

密封件经过1000小时的测试评估,以300 rpm、800 rpm、2000 rpm和4400 rpm的速度及40 bar的密封压力为条件进行测试,并引入热量来模拟从热泵至密封件的水流。由于速度是密封面热变形的主要成因,工程师们有时需要在设计上做出妥协。

在300 rpm的低转速下对密封件进行的测试表明,石墨表面的磨损量有所增加。福斯在与Electrabel Doel共同研究测试结果后,认为需要通过增加密封的泄漏来减缓低转速下的磨损。双方达成一致:在实验室条件下,泄漏速度为500立方厘米/小时(cc/hour)。

完成实验室测试后,详细的测量数据显示,采用新的泄漏速度后,表面部件的磨损率极低。采用本设计,密封件预期有八年的理论寿命,比Electrabel Doel最初要求的寿命还多两年。

福斯的售后理念在于为整个系统服务,而非仅为单个部件提供服务,因此还制定了详细的密封件冷却系统修改建议,即Plan 23。由于最初的密封件在相对较高的密封循环温度下运行,因此需要安装全新的高效密封件冷却器,并更换直径更大的互联密封管道来降低流阻。

最初的密封冷却系统(左)和新的优化的密封冷却系统

为确保新的密封管道能够正确的安装,密封件工程师们为管道供应商最终的管道安装流程及仪表的设计和单线图绘制提供了协助。

连续运行中

在Doel 3机组停机期间,两个DHTW-8750机械密封件首次于2005年6月安装到了涡轮驱动给水泵PP-FW-0064内。为确保密封件安装到位,福斯还专门安排了经验丰富的现场工程师对其进行了全面的检查。

2005年6月14日,当反应堆联机后,涡轮驱动泵获得足够的蒸汽重新投入了运行。Electrabel工程师立即注意到密封件循环温度较此前低得多,显示机械密封件的冷却充分。除了将密封件循环温度降低10-15℃之外,密封入口和出口之间的温差也从10℃降至3-5℃。由于Electrabel Doel在密封管道上安装了临时的温度记录器,可进行精确的测量和记录,而该温度记录器此后也将会成为密封件监控系统的一部分。如今,这两个首批投入使用的DHTW-8750密封仍在正常运行,并且自安装之日起始终稳定如初。

虽然该机械密封件尚未达到Electrabel Doel所要求的六年运行目标,但已经实现了一致同意的25000小时的连续运行时间。Electrabel Doel计划在使用期满六年之后再将安装的福斯密封件翻新。