泵机械密封失效的原因分析及对策讨论

在石油化工行业中,泵有着很重要的作用,在使用的过程中会存在泄漏的情况,机械密封的密封效果较好是针对采取机械密码泵出现的泄漏情况,分析其工作原理,讨论形成泄漏的原因及相关对策。

在石油化工行业内,各类泵有着很重要的作用,其承担着流体介质输送的目的,保证了工业生产的连续、正常运转。泵的失效、异常会造成流程中断,对后续的生产作业产生很严重的影响。根据相关统计,泵损坏、检修以及轴封的失效约占了整体的一半,轴封的失效主要是因为机械密封的失效,为保证泵长期有效的运行,就必须保证机械密封的长期性和可靠性。

本文主要就相关问题展开讨论。

1、机械密封的原理分析

机械密封也称作轴封或端面密封,由一对或者以上各垂直于旋转轴线的断面的液体压力与补偿机构弹力共同作用来辅助密封,保持贴合且相对滑动而形成的防止流体泄漏的装置。机械密封的实质就是将容易产生泄漏的轴向密封转变为不易泄漏的断面密封。它是由垂直于轴线的断面,静环和动环两个平滑端面,在弹性元件如弹簧等与密封介的作用下,会在旋转断面产生压力使得两个端面紧密贴合,在端面间形成一层稳定、极薄的流体膜,达到密封和润滑的效果。

机械密封主要是由四个部分组成:

(1)密封断面,也称为摩擦副,是由动环和静环组成。

(2)缓冲补偿机构,其主要零件为弹性元件如弹簧等,作用是保证密封断面的紧密配合。

(3)辅助密封圈,又分为动环密封圈和静环密封圈。

(4)传动机构,其作用是使动环能随轴旋转。

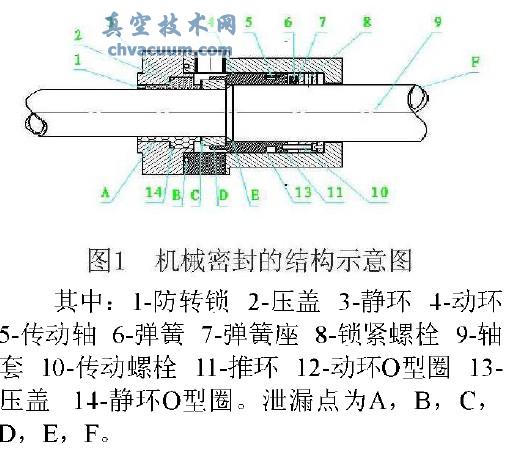

机械密封的结构示意图如下图1:

机械密封的原理:轴通过传动座与推环带动动环旋转,静环则保持不动,在弹簧弹力与介质压力的共同作用下动静环之间的密封断面紧密配合,从而形成密封包装介质不泄漏。弹簧的推动可以对摩擦副的磨损形成一定的补偿。动环(〕型密封圈保证了动环与轴之之间的泄漏是通i当静习{))裂渡洼J匿万鑫至J。

2、机械密封中的泄漏点讨论

机械密封虽然所占位置不大,但是较为容易出现故障,可能发生的泄漏点如图1所示的A,B,C,D,E,F几处。图中A处密封垫是通过静环与密封压盖之间形成的,为静密封点,密封采用O型密封圈、聚四氟乙烯垫和铝垫等。B处泄漏点为泵密封腔体和压盖之间,也为静密封,密封圈多采用O型密封圈、聚四氟乙烯圈或铝垫等C处机械密封中唯一的一个动密封点,它是动静环端面密封面,该处的动密封是通过旋转环和静止环端面相互贴合、滑动形成,这也是机械密封中最主要的密封。为保证密封质量就必须对密封端面的加工过程严格要求,由于密封端面需要形成必要的润滑液膜,也要对端面上的单位面积压力有所控制,过大的压力会造成润滑液膜的不稳定,从而使得端面的磨损加速;而过小的压力则增加了泄漏量。

在进行机械密封设计及安装的过程中,需要充分考虑单位面积压力值,选取最佳值,获得合理的压缩比来保证其密封性和长期性。

D处的通道是由动环与动环座之间形成的,为静密封点,其密封是通过制造时的配合与密封圈,此处的密封可通过将动环设计为堆焊形式来形成无泄漏。

E处是动环和轴或者轴套之间容易形成的密封泄漏点,这处的密封为静密封点,密封常采用O型密封圈或者聚四氟乙烯圈。

F处为轴套与轴之间的泄漏点,也为静密封点,密封多采用O型圈、石墨垫和铝环等来实现。

3、机械密封失效原因及对策分析

机械密封失效的原因主要有弹性元件失效、动静环失效、密封圈失效和其他。

3.1、弹性元件失效

弹性元件的失效又分为断裂和失弹。断裂是因为泵长期运转不平稳,出现抽空和大幅振动的情况较多,弹性元件在长期交变载荷的作用下而产生疲劳,出现断裂现象。成断裂的其他原因有可能是焊接不牢固或者相关热处理不合理造成的,对于此类问题多进行弹性元件更换,查找泵抽空和震动的原因进行消除。失弹主要是因为高温环境中形成,有部分因为元件间隙的结垢造成,可以通过封油冲洗以及软化水方法来解决;另一种是弹性元件在高温下因弹性元件材质、焊接工艺及焊接后的热处理等问题而形成的失弹,解决此类问题可以通过弹性元件的材质和波形设计改善来解决,如选用耐高温、耐腐蚀的合金材料。从工艺上可以通过添加封油冲洗来降低温度和防止结垢。

3.2、动静环失效

动静环失效的原因其一是在高温介质下,密封环的镶嵌结垢形成松动和脱落,这种失效通常可以采用整体结构和堆焊硬质合金来解决,如果因摩擦副配对而无法改变镶嵌结构时,可以通过适当的过盈量、密封胶无机粘接或是改善环座材料,装配前还需做好缺陷和松动的检查。其二,动在泵过快预热中产生应力裂纹,导致运转中泄漏发生,在泵出现抽空和振动等情况过多后,动静环的石墨环会出现脱离而造成破碎,形成轴封的失效。其三、泵的长期运转下弹性元件压缩比过大以及端面间压力过大造成摩擦副静环出现严重磨损而导致失效。第二、三种情况一般通过更换摩擦副和调整压缩量的方法来解决,对于容易抽空的泵增加防抽空型机械密封设计,保证泵的正常工作。其四,摩擦副端面失效是因为泵心轴弯曲造成的振动过大,使得弹性元件补偿无法满足时出现的泄漏,解决方法主要是校正泵轴的弯曲,消除原因。一般采用的方法是更换轴或校轴。

3.3、密封圈失效

密封圈失效的原因可能是老化和嵌入沟槽造成。密封圈的材质如果与介质不适当,就容易产生体积膨胀而出现过多的摩擦热,加速材料老化,一般在中、高温介质中采用氟橡胶等耐热材料可以得到有效解决。在密封圈遇冷时会出现暂时的硬化,这也会出现断裂,这种硬化会在温度恢复后恢复,对特殊环境使用就需要选择耐寒材料。

另外由于密封圈属于易损件,保存过程中应尽量避免阳光直射和高温,放置在防潮袋中,在阴凉处存放。对于静密封使用的O型圈,对于一般材料在压缩比超过40%后就会发生大的形变,而过小的压缩比会影响到安装尺寸,也会出现局部没有压缩量造成泄漏。在工程实际中一般控制在10一20;6。

另外,轴套和轴套嵌入沟槽如果加工过深也会造成压缩量的不够而形成泄漏。除此外还有可能因为装配关系影响、动平衡破坏以及泵中的其他部件损害(轴承损坏和叶轮松动等)带来的机械密封失效。这些都需要针对产生泄漏的原因进行分析,找出元件因素进行处理。

机械密封失效的原因是多样的,不同的失效形式有不同的解决方式,在生产实际中,要做好写泄漏的观察和分析工作,准确判断失效部位,针对原因制定合理的解决方案,保证泵的长期有效运行,实现经济效益最大化。