基于多孔介质模型的机械密封静压泄漏特性分析

针对接触式机械密封普遍存在的渗漏现象,考虑到流体在多孔介质中的流动和在密封端面间的流动具有相似特征,基于多孔介质模型建立密封端面间渗流模型,通过对动量方程和连续性方程的推导,得到适用于密封端面间流体流动的控制方程,提出一种密封端面间泄漏率的解析计算新方法,并与COMSOL 数值模拟得到的泄漏率进行对比分析;研究孔隙率、端面表面粗糙度、膜厚、密封介质压力和弹簧比压对静压泄漏特性的影响规律。结果表明,泄漏率随孔隙率、端面表面粗糙度、膜厚和密封介质压力的增大而增大,随弹簧比压的增大而减小,解析计算结果和数值模拟结果的变化趋势基本一致,证明该解析法计算泄漏率具有实用性和可行性。

机械密封通过弹性元件使动静环端面贴合达到密封效果,但是由于表面粗糙度的存在端面间会形成大大小小的孔隙,这些孔隙连通之后,在压差作用下密封流体将产生渗漏。渗漏现象普遍存在于各种密封件,比如垫片密封、机械密封的O型圈辅助密封。

针对静压下机械密封端面间的渗漏,一般采用雷诺方程来描述其流体流动状态,通过引入流量因子分析端表面粗糙度对泄漏特性的影响。这种方法在端面流体膜厚值较大时适用,而Tripp认为在表面微凸体接触比较充分时,采用多孔介质模型来描述密封端面间的流体泄漏更为合理,之后Lo结合多孔介质理论、连续渗流理论、流量因子模型得到了新的流量因子模型。然而采用流量因子模型分析表面粗糙度对机械密封泄漏特性的影响时,对表面粗糙度采取了平均化处理,求出的泄漏率是一个平均值,因此亟需一种新的模型预测密封端面间的泄漏率。

多孔介质模型在刷式密封中应用已经较为普遍。在刷式密封泄漏特性分析中,将刷丝区处理为多孔介质,考虑刷丝区的轴向和径向孔隙率,通过在平均N-S 方程中引入黏性阻力项和惯性阻力项,得到新的NAS 方程,数值计算得到的泄漏率和实验测得的泄漏率十分接近,进而验证了刷式密封中采用多孔介质模型进行分析的可行性,为准确计算刷式密封泄漏率提供了一种新方法。但是,多孔介质模型在机械密封领域的应用还未见公开报道。

本文作者基于多孔介质模型及其在刷式密封中的处理方法,通过将机械密封端面处理为多孔介质,建立端面间流体流动的连续性方程和动量方程,并在动量方程中引入黏性阻力项,推导出适用于描述机械密封端面流体流动的新的控制方程,据此提出静压条件下端面泄漏率的计算解析式,同时采用COMSOL 软件对端面多孔介质间的流体进行数值模拟,对比分析2 种计算方法预测的泄漏率变化规律,以此验证解析法的可行性和实用性。

1、计算模型

1.1、泄漏率解析计算模型

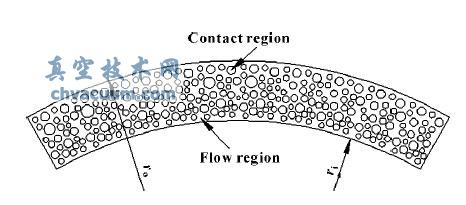

图1 所示为机械密封的端面间多孔介质模型,其中小圆圈表示的是端面间微凸体接触区域,流体不能穿过此区域,其他部分表示的是流体可自由流动的区域。

图1 机械密封端面多孔介质模型

3、结论

(1) 基于多孔介质模型建立端面间的渗流通道模型,在动量方程中添加黏性阻力项,通过动量方程和连续性方程的推导,得到端面间泄漏率的新解析式;同时,采用COMSOL 中的自由和多孔介质耦合物理模型对密封端面的流体流动进行了数值模拟;结果显示,解析解和数值模拟结果得到的密封端面间流体膜压分布非常一致。

(2) 分析了孔隙率、粗糙度、压力、膜厚和弹簧比压对泄漏率的影响,计算结果显示泄漏率随孔隙率、粗糙度、压力和膜厚的增大而增大,随弹簧比压的增大而减小,所研究结果对接触式机械密封静压泄漏特性预测具有一定的理论意义。

(3) 解析公式计算得到的泄漏率与数值模拟得到的结果吻合较好,随各几何参数和操作参数的变化规律一致,因此采用此解析公式进行泄漏率计算是切实有效的。