高速泵机械密封泄漏原因分析及改造

全密度聚乙烯装置原料泵为美国Sundyne 公司的LMV-322 型立式高速泵,机械密封频繁泄漏,多次对机械密封进行检查,分析装配结构,结合使用条件,找到密封失效原因,有针对性地进行综合改造。

一、概述

全密度聚乙烯装置共有立式高速泵八台,均作为反应器原料注入的动力来源,在聚乙烯生产中发挥着重要的作用,自2006 年10 月装置投入生产以来,八台高速泵中常用的六台均不同程度地因机械密封的泄漏导致频繁切换备机,更换机械密封。

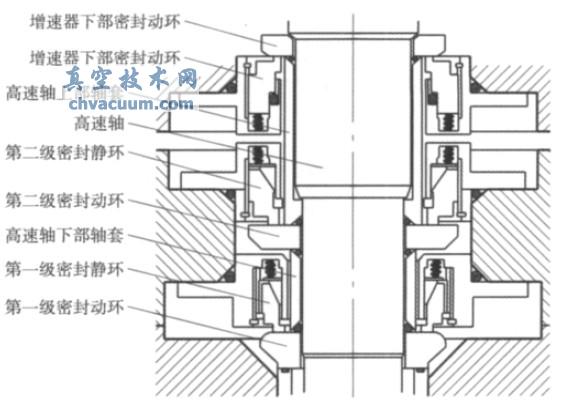

全密度聚乙烯装置八台高速泵均采用美国Sundyne 公司的LMV-322 型立式高速泵。由电机、增速器、泵体、强制润滑系统、密封液循环系统等组成,增速器采用二级齿轮增速。整台泵有三处采用机械密封,其中增速器的下部密封为单级机械密封,泵体部分的轴封为两套串联的机械密封,两套机械密封之间的密封腔充满密封油,在密封液补给循环系统内(包括一个密封油罐)进行循环,对机械密封进行润滑、冷却。这三套机械密封都由如下部件组成:动环、静环、推环、弹簧、弹簧座、辅助密封圈、卡环等。辅助密封圈有O 形橡胶圈和PTFE 楔形环,静环材料都为石墨(M106K)。

二、机械密封泄漏分析

泵用机械密封泄漏点主要有五处:(1) 轴套与轴间的密封;(2)动环与轴套间的密封;(3)动、静环间密封;(4)对静环与静环座间的密封;(5)密封端盖与泵体间的密封。

1.高速泵机械密封泄漏方式

LMV-322 型立式高速泵增速器与泵体之间有一空腔,泄漏的润滑油和密封油都积聚在这里,经排油孔引至泵体外的油杯中。全密度聚乙烯装置高速泵自投用以后,油杯中的漏油量就远超过机械密封的正常泄漏量。在运转一个月左右时,机械密封的密封油向外泄漏,开始有介质窜至密封腔进入密封油罐和油杯中,最后介质大量泄漏,导致密封油罐压力过高。解体检查,发现处于泵体两套串联

机械密封间的轴套已严重磨损(图1),该轴套正常运行时与机械密封动环同步随轴转动,无相对运动,二者之间靠O 形圈形成静密封。根据轴套和动环的磨损情况,判断二级动环与轴套间发生了相对运动。

图1 磨损后的轴套

2.高速泵机械密封泄漏的理论分析

根据机械密封的平衡条件,施加于整个密封面上的全部载荷必须等于密封面上产生的总承载能力。密封面上出现的总承载能力就是流体模承载能力与微凸体机械接触承载能力之和。根据高速泵轴套的磨损情况及计算可判断,该泵使用过程中密封面载荷大于密封面的总承载能力,而根据机械密封动环与静环接触面良好的使用情况判断,流体模承载能力处于正常范围内。承载能力过大,最终导致动环与轴套产生机械接触而损坏。

三、密封改造

通过上述分析,结合装配和使用过程中的实际情况,降低高速泵泵体第二级机械密封面的载荷是消除高速泵机械密封泄漏的关键因素。要降低高速泵第二级机械密封面的载荷,就必须增加磨损轴套的装配间隙(图2),增加轴套的装配间隙可有三种方式。

1.叶轮螺栓调整法

由高速轴机械密封的装配关系可知,泵体两套串联的机械密封最终装配尺寸是由叶轮螺栓确定的,因此理论上可通过调整该螺栓来实现降低机械密封面的载荷,但由于高速泵高速轴一旦安装完成,其轴向装配间隙也就基本固定,因此为保证叶轮与泵体之间的装配间隙和叶轮的可靠固定,通过调整叶轮螺栓的方法来降低机械密封面的载荷是不可行的。

2.垫片调整法

在机械密封装配过程中,可在泵体机械密封的第二级密封的下部安装适当厚度的垫片,以降低第二级机械密封的密封比压力,进而降低第二级动环与轴套的接触力,以实现降低机械密封面的载荷的目的,通过此方法调节简单可行,改造方便,但存在一定的弊端。若机械密封安装过程中螺栓预紧力不均匀,可能导致机械密封静环与动环的垂直度不够,引起新的泄漏点。

图2 高速泵三套机械密封装配图

3.轴套自身调整法

通过核实实际尺寸后,发现直接减小轴套的尺寸最可靠,在全密度聚乙烯装置中高速泵有上下两个轴套,磨损的为下轴套,其原始轴套长度为22mm,经过多次实践和尺寸核实,轴套尺寸改为21.5mm,能够满足要求,从而从根本上降低了机械密封面的载荷,同时将装配O 形圈的轴套倒角适当放大,在保证密封比压力允许的范围内,通过O 形圈的弹性和机械密封弹簧的弹性,最终实现密封面的总承载能力等于密封面载荷。通过观察近期的使用情况,机械密封的使用寿命已得到明显提高。