大型潜水轴流泵机械密封安装调试的探讨

机械密封的安装与调试直接影响到水泵的安装质量与运行质量。笔者以潜水泵安装检修的实践经验,通过严格控制机械密封静环端面与轴垂直度的方法来提高泵轴封气密性试验的合格率,从而保障电机绝缘及油腔密封的可靠,省工省时,方便快捷,对相关泵型的检修具有一定的参考价值和实践意义。

一、引言

机械密封也叫端面密封。它是靠弹簧和密封介质的压力在随轴旋转的动环和相对静止的静环的接触表面上产生适当的压紧力,使两个端面紧密贴合,并相对滑动。端面间保持一层极薄的油膜或水膜,介质通过时阻力很大,阻止液体泄漏,从而达到密封的目的。机械密封安装质量的好坏直接影响到水泵的安装质量和运行安全,因此必须把握几点关键工序的操作,才能确保密封的可靠性。为便于阐述,以一则潜水轴流泵故障检修实例来分析探讨。

二、主要问题

上海杨浦区新江湾城清水河泵站配10kv ,1300QZ-100-355 型高压潜水轴流泵,每台水泵单机流量5m3/s,叶轮直径1.3m。随着运用时间的推移,运用频率的增加,逐渐暴露出轴承运行温度同比升高,配套电动机绝

缘下降等问题。经解体检查发现:

(1)测量电动机定子绕组对机壳的冷态绝缘电阻。实测三相对地绝缘电阻<10MΩ(要求>50MΩ),吸收比<1.1(要求>1.3),即电动机内部有受潮现象。

(2)检查轴承腔中32 号机械油,出现乳化沉淀现象。

(3)机械密封金属结构有锈斑,弹簧锈蚀,动、静环摩擦面有偏磨,机械密封的动环辅助密封(即O 型橡胶圈)已变形、磨损。

三、分析

经解体检查分析:油封(即电机腔的机械密封)的补偿环压得过死,动环不能在泵轴上灵活移动造成动、静环磨损较大,且磨损后得不到补偿位移。油腔内的油已乳化变质,造成油封动、静环之间的摩擦副渗入杂质颗粒,润滑条件恶劣,运行时温度升高,加剧磨损,密封逐渐失效。水封(即油腔外与水接触的机械密封)密封性能下降。由于水泵起动、停止瞬间以及上海黄浦江潮位涨落变化较快时,运行工况变化剧烈,造成压力波动大,含有大量泥砂的江水在压力作用下渗透水封,进入油腔,加上油封磨损产生的温度,加速油质劣化,产生杂质和水份,进一步促成油腔内油封性能的下降,造成电机腔内定子绕组受潮,绝缘电阻下降。

四、机械密封的结构及功能

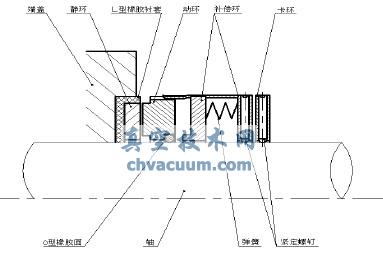

该机械密封由静环、动环、补偿环、卡环、辅助密封组成(见图1)。静环为合金材料,工作端面经过精加工,外壁及端面包一圈L 型橡胶衬套,安装在电机轴伸端的静环座内。动环是石墨或合金材料,动环内圈安装辅助轴向密封为O 型氟橡胶圈。补偿环为不锈钢材料,周向均布多弹簧,对动环的轴向位移进行弹性补偿,补偿环的周向设有一圈紧定螺钉,在调整机械密封时起到轴向定位与防转作用。卡环对补偿环起轴向定位加固作用。

图1 单面多弹簧机械密封结构

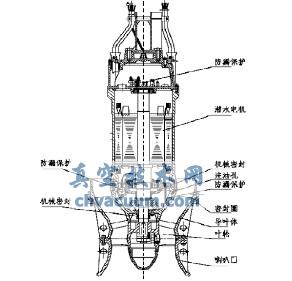

清水河泵站潜水轴流泵所使用的机械密封共有两道(见图2),第一道俗称水封,防止水泵油腔的油液向腔体外泄漏,同时又要防止腔体外的水向潜水泵油腔内渗漏。第二道俗称油封,防止油腔内的油液向电机内部渗漏。两套机械密封为单面多弹簧机械密封,水封摩擦副材料由碳化钨(静环)与碳化钨(动环)材料配对。油封摩擦副材料由碳化钨(静环)与石墨(动环)材料配对。

图2 1300QZ-100-355 型潜水轴流泵剖面图

五、机械密封的安装调试

1.安装前的检查与测量

(1)检查机械密封表面无气孔、麻点、裂纹、划痕、偏磨及飞边等缺陷,以避免早期泄漏。动、静环密封胶圈的表面不得有残损、厚薄不均及软硬不均现象。

(2)动环内径与轴径的间隙应在0.2~0.40mm,以避免密封圈浮动性差。测量静环厚度与静环座的深度,以保证静环安装到位。动环的凸台高度≥lmm,以免影响散热。

(3)测量弹簧的自由度应一致,弹簧两端面应保持平行,避免因弹簧力不平衡造成端面单边磨损。弹簧的外表面清洁无锈蚀。弹簧自由长度允差<0.5mm,压缩量要求误差<±2mm。

2.机械密封安装的关键工序

(1)静环端面与轴垂直度

在静环表面涂一层清洁的机油或透平油,把L 型橡胶衬套套在静环上,因静环与静环座为过盈配合,为便于安装,可在L 型橡胶衬套外面涂点黄油,轻按入静环座中,若按不下去,可垫上软木条轻轻敲入,敲击时用力要轻,对角180°轮流点击,不可仅对局部点击,以免造成静环偏斜卡住,安装不到位,局部翘曲变形等影响下一步安装。主要控制措施是通过静环端面与轴垂直度的测量与调整来保证。

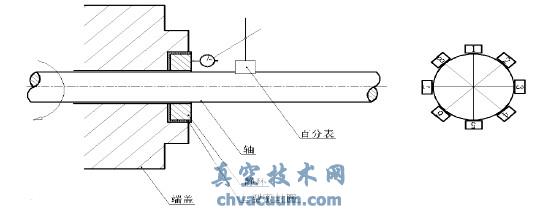

图3 静环端面与轴垂直度测量

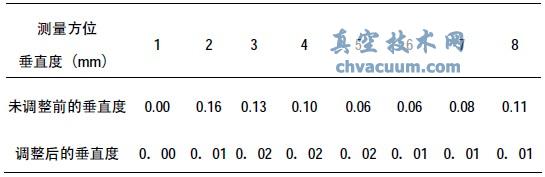

表1 静环端面与轴垂直度测量记录

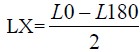

泵用机械密封在轴径>50~120mm 时,要求垂直度≤0.06mm。在轴合适位置架设百分表表座,将百分表测头垂直于静环端面压下1~2mm,调节百分表盘面对零,通过盘车测量静环端面均分8 个点与轴的垂直度,经测量最高点在2 方位。用软木块垫在2 方位,轻轻点击,用百分表监视变化量,依次调整各测量值偏大方位,再盘车一圈后,至1 方位将百分表重新对零,再次测量8 个方位的端面垂直度,直至每个方位测量值达到0.01~0.02mm。调整静环端面与轴垂直度可按:

计算,LX—调整方位的端面垂直度调整值(X 为1~8 各个点的方位);L0—调整方位端面垂直度测量值;L180—调整方位对角180°端面垂直度测量值。

盘车测量调整静环端面与轴的垂直度不是一次就能成功的,往往需要重复几次,逐渐使垂直度调整到合格范围。实践经验,严格控制垂直度在 0.01~0.02mm 范围,可使机械密封安装后的气密性试验的合格率得到显著提高。

(2)端面比压

垂直度调整合格后,在轴上套装动环,在动环内槽装入O 型橡胶密封圈,再压上补偿环。对补偿环的轴向位置确定,涉及端面比压调整。端面比压是弹性力作用在密封端面上产生的单位面积上的压力,其主要作用是保证主机在启动、停车或介质压力波动时,使密封面能紧密贴合;同时用以克服动环辅助密封圈与轴表面间的摩擦阻力,使动环能追随密封面的磨损沿轴向移动。端面比压过大将加速摩擦副磨损;比压过小则易泄漏。调整比压其实就是调整弹簧的压缩尺寸,对补偿环的轴向定位。该潜水泵可根据原始标记(水泵解体时原补偿环的轴向位置标记),结合水泵图纸上标注的机械密封轴向位置尺寸,兼顾经长时间运行弹簧会疲动松动,向内调整1mm。并且弹簧座不能偏斜,可测量补偿环端面周向各点与轴身止口距离误差来保证。合格后对角拧紧补偿环紧定螺钉,此时用手推动环作轴向压缩,松手后动环应能自动弹回,无卡滞。

3.气密性试验

采用在密封部位涂抹肥皂液进行静压试验结合人工盘车的方法检测各腔体气密性情况。

(1)泄漏分析及判断

泄漏量较小,多为动环或静环密封圈存在问题;泄漏量较大时,则表明动、静环摩擦副间存在问题。在初步观察泄漏量、判断泄漏部位的基础上,再人工盘车观察,若泄漏量无明显变化则静、动环密封圈有问题;如盘车时泄漏量有明显变化则可断定是动、静环摩擦副存在问题;如泄漏介质沿轴向喷射,则动环密封圈存在问题居多,泄漏介质向四周漏出,则多为静环密封圈失效。

(2)气密性试验

安装后对电机腔、油腔内用空压机打压至0.2MPa,关闭相关气路闸阀进行腔体保压。在静环与静环座配合处、动环与静环贴合处、补偿环与轴之间涂沫肥皂液,盘车检查是否有翻泡现象,同时监视内腔压力表数值是否有变化。

六、结语

清水河泵闸10KV 潜水轴流泵结构中的机械密封在安装调整中采用盘车测量,控制静环端面与轴垂直度≤0.02mm的做法,经6 台相同型号水泵的安装实践验证,均只需一至两次调整即可达到密封腔保压0.2MPa,12h 无明显渗漏(≤0.01MPa),符合要求,提高效率,节省工时。