泵用机械密封的安装技术

正确使用机械密封的安装技术,能够大幅减小离心泵因泄漏而停泵检修的频率,保障了生产装置的长周期平稳运行。

离心泵是石化行业中应用最为广泛的一种液体输送机械,而机械密封是目前离心泵本体密封最有效的方式之一。其本身加工的精度比较高,结构较为复杂,对安装的技术要求也比较高,如果安装方法不当,机械密封仅仅能够运行几天甚至几个小时,严重影响工艺装置的稳定运行,本文将结合日常检修实践情况与大家共同探讨离心泵机械密封的安装技术。

1、机械密封的基本结构

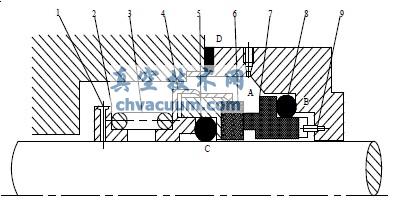

机械密封结构形式很多,但工作原理基本相同,主要是根据摩擦副的对数、弹簧、介质和端面上作用的比压情况以及介质的泄漏方向等因素来划分。以最常见的内装式非平衡型单端面机械密封为例,其基本结构如图1所示。

1-固定螺钉 2-弹簧座 3-弹簧 4-推环 5-动环密封圈 6-动环 7-静环 8-静环密封圈 9-防转销

图1 内装式非平衡型单端面机械密封结构图

固定螺钉1,将弹簧座2固定在轴上,弹簧座2、弹簧3、推环4、动环6和动环密封圈5均随轴转动,静环7、静环密封圈8装在压盖上,并由防转销9固定,静止不动。

从结构上看,机械密封将容易泄漏的轴封改为较难泄漏的静密封和端面径向接触的动密封,动环及静环组成的摩擦副、动环密封圈、弹簧是机械密封的主要元件,而动环随轴转动并与静环紧密贴合是保证机械密封达到良好效果的关键。

2、机械密封的密封途径

根据以上机械密封的结构图,可以清楚的看到机械密封中有四个可能的泄漏点A、B、C和D,泄漏点同时也意味着是密封点,如图1。

(1)密封点A属于动密封点,是机械密封的关键。机械密封的泄漏90%是由于摩擦副的密封端面,即密封点A失效引起的。密封主要靠泵内液体压力及弹簧力将动环压贴在静环上,两环的接触面A点上总会有少量液体泄漏形成液膜,一方面可以阻止液体继续泄漏,另一方面又可起到润滑密封面的作用。

(2)密封点B、C、D属于静密封点。静密封点多采用密封圈来密封,密封圈材料具有弹性,能对密封环起弹性支撑作用,并对密封端面的歪斜和轴的振动有一定的补偿和吸振效果,可提高密封端面的贴合度。

①密封点B在静环与压盖之间,用有弹性的O形或V形密封圈压于静环和压盖之间,靠弹簧力使弹性密封圈变形而密封。

②密封点C在动环与轴之间,考虑到动环可以沿轴向窜动,可以采用具有弹性和自紧性的V形密封圈来密封。

③密封点D在密封腔与压盖之间,可以采用密封圈或者垫片作为密封元件。

安装机械密封时,如果能同时保证上述各密封点充分发挥作用,就能够有效阻止泵内介质的泄漏,达到密封的目的。

3、机械密封安装前的准备

3.1、检查清洗零部件,做好硬件准备

检查要进行安装的机械密封的型号、规格对否正确,清洗干净机械密封零件、轴表面、密封腔体等。安装过程中应保持清洁,特别是动静环的密封端面及辅助密封圈表面应无杂质、灰尘。为了便于装配,应在轴或轴套表面、压盖与密封圈配合表面涂抹机油或黄油。动静环密封端面上也应该涂抹机油或黄油,以免启动瞬间产生干摩擦损坏密封端面。

3.2、检查辅助密封元件

核对密封圈尺寸是否合适,主要包括动环密封圈及静环密封圈,它们分别构成动环与轴、静环与压盖之间的密封。密封圈最常用的主要是橡胶O形圈和聚四氟乙烯V形圈两种。

(1)安装在动、静环上的橡胶O形密封圈的压缩量要掌握适当,过小会使密封性能差,过大会使安装困难,摩擦阻力加大,且浮动性差。其压缩率一般取截面直径的6%~10%,对轴的过盈量一般为1%~3%。

(2)聚四氟乙烯V形圈由两侧密封唇进行密封,属于自紧式密封,介质压力越高,密封性能越好。V型圈内径要比轴径尺寸小0.4~0.5mm,外径比安装处尺寸大0.3~0.4mm,特别需要注意的是V型圈安装时开口朝向介质。

(3)检查动静环表面是否光滑平整,有无碰伤、裂纹和变形等缺陷。密封面合格与否可用简单的方法来检验,使动环与静环的接触面贴合在一起,两者之间只能产生相对滑动,而不能用手轻易分开,这就表明密封面是合格的。

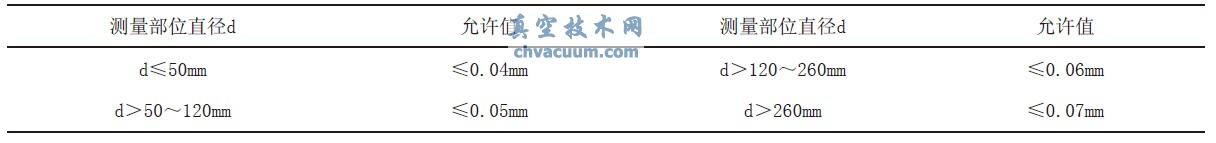

(4)检查轴的径向跳动及轴向窜动是否符合要求

①径向跳动允许值根据测量部位直径d(mm)不同而要求不同,以单级离心泵为例,其转轴径向跳动允许值应符合表1要求。

表1 单级离心泵转轴跳动允许值

②轴向窜动量允许值因设备型号不同而要求不同,从理论上来说,轴向窜动量越小,对于机械密封的安装越有利。轴向窜动量对于机械密封压缩量的确定十分重要,对于离心泵来说,轴的窜动方向是由高压指向低压,所以轴向窜动量加上预设的弹簧压缩量才是离心泵开车投运后机械密封真实的压缩量,如果安装机械密封时没有考虑到窜动量,将造成动静环摩擦力过大,超过允许值而损坏机械密封。

4、机械密封的安装

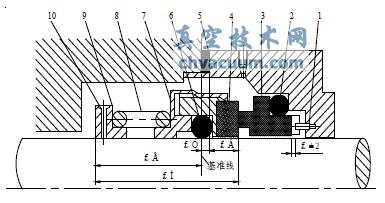

安装准备工作完成后,就可以按照一定的顺序进行机械密封的安装,先完成静止部位在压盖内的安装和旋转部位在轴上的安装,最后完成机械密封的总体组合安装。安装过程中决不允许用工具直接敲打密封元件,以防密封元件的损坏。 以常见的非平衡型单端面机械密封为例,如图2,安装过程如下。

1-防转销 2-静环密封圈 3-静环 4-动环 5-密封端盖垫片 6-动环密封圈 7-推环 8-弹簧 9-弹簧座 10-固定螺钉

图2 内装式非平衡型单端面机械密封的安装图

4.1、静止部分的安装

将防转销1插入压盖相应的孔内,再将静环密封圈2从静环3尾部套入,然后使静环背面的防转销槽对准防转销装入压盖内,同时检查确认静环无偏斜。防转销的高度要合适,应与静环防转销槽的根部保留1~2mm的间隙。

4.2、确定弹簧座在轴上的安装位置确定安装位置应在调整好轴与密封腔壳体的相对位置的基础上进行。

(1)在沿密封腔端面的泵轴上划一条基准线;

(2)测量静环端面到压盖端面的距离A并记录;

(3)机械密封在工作状态下的压缩量为δ,设计的允许压缩量极限为δ1,转轴的轴向窜动量为δ2,那么δ≤δ1-δ2;

(4)弹簧座的定位尺寸B可以由下式得出

B=L-A-S

式中:

B-弹簧座背端面到基准线的距离;L-机械密封在工作状态下的长度,L=L´-δ;L´-机械密封在自由状态下的长度;δ-机械密封在工作状态下的压缩量;A-静环端面到压盖端面的距离;S-密封端压盖垫片厚度。

4.3、旋转部分的安装

组装推环7、弹簧8、弹簧座9以及动环密封圈6,使之成为组合件套在轴或轴套上,弹簧座背面对准规定的位置,分几次均匀拧紧固定螺钉10,用手压迫动环,看是否能够轴向浮动。

4.4、总装

将已经安装好静止部分的压盖安装到密封腔壳体上。

(1)压盖与轴套的直径间隙为0.75~1mm,与密封腔的垫片厚度为1~2mm,压盖螺栓均匀上紧,防止压盖端面偏斜。

(2)弹簧压缩量要按规定进行并且考虑到轴向窜动量,不允许有过大或过小的现象,要求误差±2.00mm,过大会增加端面比压,加速端面磨损,过小会造成比压不足而不能起到密封作用。

(3)安装结束后,应予盘车,观察有无碰触之处,盘车应该感觉均匀、轻快,如感到盘车很重,卡涩或有异常声响,必须检查轴是否碰到了静环,密封件是否碰到了密封腔。引入液体介质静压试验后,如果泄漏量不超过5滴/min,那说明本次机械密封的安装基本符合要求,可以进行离心泵的开车运转了。

5、结论

按照以上方法安装的机械密封,使得离心泵连续运转一年未出现任何泄漏现象,在年度装置停车检修时,对离心泵进行解体检查,动静环均未出现磨损现象,摩擦副端面依然光滑平整,处于良好的工作状态,此类机械密封可以重复使用,节约了大量的备件费用。