机械密封泄漏量浅析

泄漏量是机械密封性能的重要指标。由于泄漏理论研究不充分,同时影响因素众多,目前工程界尚无广泛接受的泄漏量计算公式。该文希望能以工程计算的方式,提供一种油类泄漏量的变化趋势,供大家参考。

前言

机械密封是一种流体旋转机械的密封装置,由于其性能可靠、节能环保、使用寿命长、自动化程度高等特点,如今广泛应用于石油石化、汽车、船舶、原子能、航空航天等行业。密封性一般用来评价一个密封的有效性,通常用泄漏量来表示。对于机械密封的泄漏量,我国JB/T4127-85《机械密封技术条件》中规定,常温清水试验,平均泄漏量轴(或轴套)外径大于50mm时不超过5mL/h,轴(或轴套)外径不大于50mm时不超过3mL/h。日本工业标准(JIS B2405-77)《机械密封通用规范》中规定泄漏量为3mL/h以下;原苏联《离心油泵用端面密封——产品检验质量要求》中规定泄漏量不超过20mL/h。

目前理论界一般都采用德国E.迈尔(Mayer,E)提供的混合润滑状态下的泄漏量公式来进行机械密封泄漏量的定性研究。由于E.迈尔并未给出公式中流动系数C2的测定方法,所以真空技术网(http://www.chvacuum.com/)认为不能通过该公式来得到泄漏量的精确解。国内密封书籍一般沿袭了E.迈尔的方法,目前尚未找到计算泄漏量的准确方法。

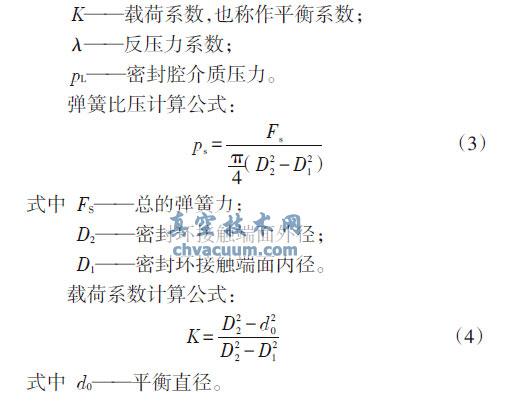

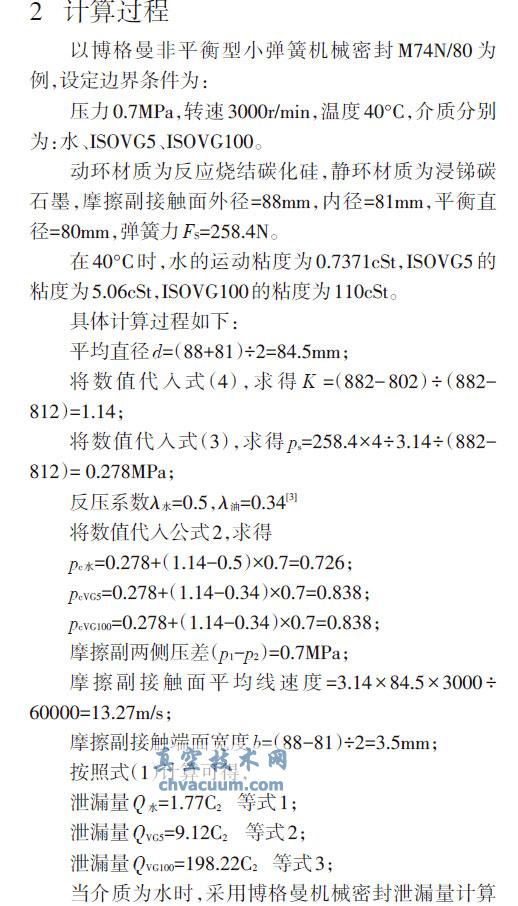

此文章结合博格曼机械密封专业软件GLRD和E.迈尔(Mayer,E)泄漏量计算公式,对常见的水类和油类工况进行了泄漏量计算,试图找到一个泄漏量范围和发展趋势,为机械密封的最终用户、设备厂商和生产厂家提供一个直观的认识。

1、理论背景

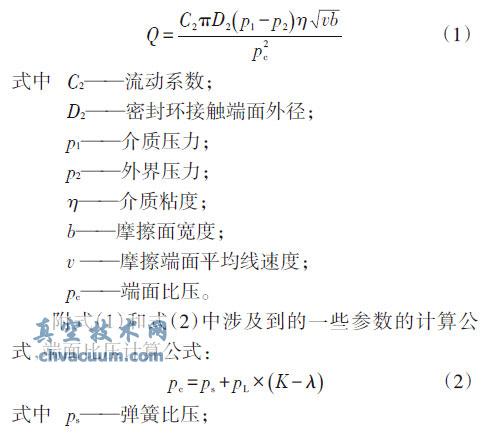

一般认为机械密封端面摩擦副存在3种类型的摩擦状态:流体润滑状态(也称作液膜润滑状态)、混合润滑(也称作混合磨擦)状态和干摩擦状态。绝大多数机械密封工作状态都处于混合磨擦状态,极少数流体动压密封和流体静压密封处于流体润滑状态,在开机和关机的瞬间机械密封可能处于瞬时干摩擦状态。密封端面摩擦副处于混合润滑状态时,E.迈尔(Mayer,E)给出如下经验公式:

3、结果与推论

综上,计算结果如下:水的泄漏量Q 水=0.835mL/h;ISOVG5的泄漏量为QVG5= =4.30mL/h;ISOVG100的泄漏量为QVG100=93.53mL/h。结合E.迈尔泄漏量公式,可以得出如下推论:

(1)从E.迈尔泄漏量公式可以看出,泄漏量随着介质粘度的增加而增大;

(2)一般情况下,水的粘度和端面比压均小于油,故通常泄漏量小于油;油的混合摩擦中液膜润滑的比例大于水,即油的润滑效果较好,不易出现干摩擦;

(3)由于水的粘度随着温度的升高而减小,其泄漏量将随之减少,混合摩擦中液膜润滑部分减少,干摩擦部分增加,密封发生干摩擦的机会增大;

(4)油的粘度随着温度提高而减少,泄漏趋势和润滑效果同水一致;

(5)油的泄漏量与其粘度大致成正比;

(6)不同粘度的油类,随着粘度的增大,存在一个点:在此粘度下,泄漏量符合行业标准;大于此粘度,泄漏量超标;

(7)随着油类粘度的增大,其润滑状态存在由混合摩擦转变为油膜润滑的趋势;

(8)从泄漏量的角度分析,高粘度油类与普通介质不宜选择同种密封。

4、理论分析

随着介质粘度的增加,泄漏量呈现不断上升的趋势。布基奇认为,密封摩擦副处在表面张力作用下形成弯月形液面,并由于此处表面张力的作用而达到稳定的密封。实际上几乎所有的接触式机械密封都是处于混合摩擦状态,其中包含了液膜润滑、边界润滑和干摩擦等三种摩擦状态。在液膜润滑部分必然受到介质表面张力的影响。一般认为,表面张力随着分子量的增大而增加,油类的粘度和分子量也呈现类似的趋势。这个就是随着油的粘度增加其泄漏量随之增大的原因。在表面张力作用下,高粘度油类由于较大的表面张力其动静环被油膜推开的趋势增加,摩擦副端面存在转变为油膜润滑的趋势。

从计算结果来看,水和粘度较低的油类泄漏量一般能够符合行业标准对泄漏量大小的规定。油类泄漏量正比于其自身粘度,低粘度油类可以满足泄漏量允值,随着粘度的增加,泄漏量逐渐上升,超过一定粘度后,泄漏量超过规定值。从这个角度分析,用于普通粘度介质的机械密封无法用于高粘度介质,其泄漏量将无法满足标准要求。这个结论同密封的实际应用是相符的。

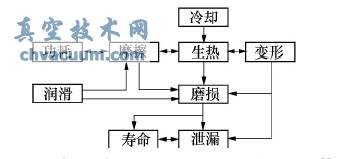

主机厂在验收机械密封时,一般都是以水来进行试验,通常都能满足行业标准提供的泄漏量允值。但是在现场,实际工况往往是具有一定粘度的油类;随着被密封介质粘度的增加,机械密封的泄漏量会不断地增加,甚至可能超出规定值。这是由接触式密封原理本身决定的。密封和泄漏是一个相对的概念,无泄漏是相对的,泄漏是绝对的。一方面对机械密封而言,密封界面维持一层润滑液膜,使其处于边界润滑或混合润滑状态,减少摩擦和磨损而允许少量的泄漏是合理的;另一方面追求过低的泄漏率会增加对密封结构、材料选择和制造难度,降低经济型。当密封摩擦副表面粗糙度一定时,提高端面比压虽能减少泄漏损失,但增大了摩擦和摩擦热,加剧了摩擦副的磨损量,而且摩擦热还会引起热变形而促使泄漏量加大,甚至产生热应力裂纹而使密封失效。反之,减少端面比压可以减少摩擦和磨损,延长密封使用寿命,但是加大了泄漏损失和降低了工作效率。下图为摩擦、磨损、泄漏、功耗和寿命的关系。

图3 摩擦、磨损、泄漏、功耗和寿命的关系

5、结束语

在实际运用中,如何保证一个满足客户需要的泄漏量,同时满足使用寿命的要求,是我们广大密封工作者不断探索,积极进行技术研发的一个重要方向。