高温重油泵双端面机械密封的研究与应用

高温重油泵采用接触式波纹管机械密封,易发生热油泄漏着火,不仅造成物料损失,还带来严重的安全隐患问题。本文分析了高温重油泵机械密封的泄漏机理,对一种接触式与非接触式组合的双端面机械密封进行了研究,这种机械密封方案可解决高温重油泵密封失效的问题,具有一定的工业推广价值。

密封是机械设备的重要组成部分。凡与流体接触的可拆卸的设备以及机器中将两个流体空间隔开并作相对运动(旋转或往复)的部件之间都存在密封问题。在炼油业中,存在大量高温热油类易燃介质,这类介质包括常减压渣油、焦化原料油、催化油浆等,具有高温、高粘度、低自燃点、高污染性等特性。在输送高温重油类介质的机泵中,离心泵应用最广泛。这类泵轴封一般采用机械密封,端面之间因介质易结焦,机械密封可能在颗粒摩擦不稳定状态下工作,导致密封失效,机封发生泄漏,引起着火,不仅损失大量物料,还造成严重的安全问题和环境污染。随着环境保护和安全生产要求的提高,对设备密封的要求也在提高。高温热油泵需一种性能优良的密封以满足安全生产和环境保护的要求。

1、高温重油泵机械密封失效原因分析

机械密封基本类型有:(1)接触式和非接触式密封;(2)内装式和外装式机械密封;(3)内流式和外流式机械密封;(4)非平衡式和平衡式机械密封;(5)单端面、双端面及多端面机械密封。密封的基本形式有:波纹管机械密封、窄环刃边机械密封、集裝式机械密封、开浅槽机械密封等。

高温重油泵机械密封的选用一直是一大难题,如催化裂化油浆泵、常压塔底泵、初馏塔底泵、减压塔底泵、减压蜡油泵、延迟焦化的辐射进料泵等。高温重油泵的工作介质具有以下特点:

温度高:一般在 300~400℃;介质粘度大:在300~400℃时,运动粘度为12~180mm2/s;介质含颗粒:如催化剂、焦炭、砂粒等杂质;机械密封形式为波纹管机械密封。

重油温度高(300℃以上),密度大、粘度高、凝固点低、油品酸值较高,预热不充分时,粘稠的介质包裹着机械密封的动、静环及弹性体。当机泵开始运转时,波纹管扭曲不平衡,动静环脱开泄漏;高温介质进入密封腔后,极易造成密封面裂纹泄漏;渣油酸值高,对机械密封的密封面和波纹管都有一定的腐蚀;高温热油极易造成各密封点O形圈的老化失效;常压塔底渣油和减压塔底渣油内有很多泥沙颗粒,进入机械密封动密封面,造成密封面磨损高温重油泵泄漏。

由于原机械密封存在问题,造成了机封大面积的频繁泄漏,其密封失效的原因有:

(1)波纹管机封失弹或断裂引起的密封失效

波纹管在使用过程中,其刚度或弹性会慢慢减小,试验和实际应用表明,当波纹管的失弹量超过设计初始压缩量的18-20%时,整个波纹管机械密封会发生泄漏。使用中发现,金属波纹管机封在温度低于200℃时,失弹现象不明显,但在高温工况下(温度超过300℃)使用,泵很快发生泄漏。还有一种情况,工作介质结晶沉淀甚至凝固在波纹管的缝隙中,波纹管变形能力减小甚至丧失变形能力。高温和载荷是造成波纹管失弹的主要原因。

(2)配对摩擦副中石墨环的过度磨损引起密封失效

发生泄漏后,将失效的机封拆下检查,发现石墨密封环磨损严重,金属波纹管机封的端面比压受波纹管的有效直径影响,而有效直径随压力的变化而改变,当波纹管受外压,其有效直径随压力的加大而逐渐缩小;当波纹管受内压,其有效直径随压力的加大而逐渐加大。由于压力过大,导致摩擦副摩擦严重,石墨环过度磨损引起泄漏。

(3)配对摩擦副中硬质合金环的表面热裂引起密封失效

在生产使用中发现,密封摩擦副的硬质合金环出现由硬面中心向外发散的许多粗细不一的径向裂纹,这是热裂导致的密封失效。产生热裂的主要原因是过高的局部热应力,其中硬质合金环与环座两种材料的线膨胀系数存在差别,采用堆焊结构还是整体结构,密封冷却冲洗系统中冲洗液的类型、冲洗方式和流量的大小等因素,都可能引起密封端面发生热裂。

2、双端面机械密封的研究

单端面波纹管机械密封系统耐高温、耐腐蚀、使用范围广,但在实际使用中存在许多问题,如密封介质易产生泄漏,造成物料损失和环境污染;密封端面存在摩擦磨损、使用寿命短;密封件易产生热变形、热裂、热胀失效等。随着安全、环保及节能要求的提高,炼化企业对高温重油泵密封装置使用性能的要求越来越高。为改善高温重油泵机械密封的状况,研究了一种新型非接触式油膜机械密封。

2.1、双端面机械密封的结构和工作原理

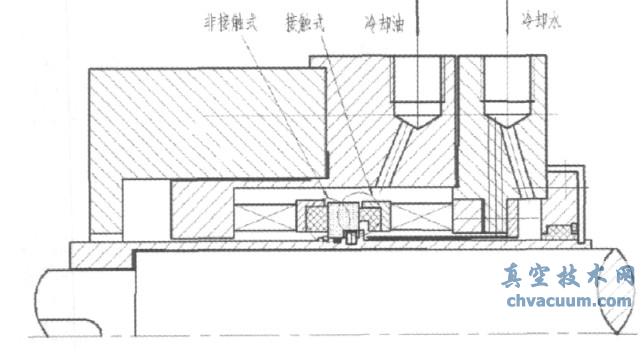

液膜润滑非接触式机械密封与接触式机械密封相组合的双端面密封结构:左侧为一非接触式波纹管机械密封,右侧为一接触式波纹管机械

密封。工作原理为:首先,通过主压盖上的注入孔通进洁净的冷却冲洗腊油,其压力可在一定范围内(0.3~0.5MPa)变化;右侧的接触式机械密封在运行状态下主要是阻止冲洗腊油向大气外泄漏,而左侧非接触式机械密封能把少量的洁净腊油(不超过5L/h)增压后泵送入密封箱内。该密封结构的关键是设计的非接触式机械密封能使低压腊油增压至超过重油的压力,有效阻止重油进入机械密封的附近区域。

图1 高温重油泵用新型机封结构

正常运行状态下, 应通过压盖上的注入孔通进洁净的冲洗蜡油, 其注入压力控制在0.3~0.5MPa之间。此时,尽管冲洗油的压力小于密封重油的压力(大于0.6MPa),但由于非接触式机械密封具有增压泵送作用,使腊油经非接触式机械密封后压力增加至大于密封重油的压力,从而使少量的洁净腊油输送进泵内,能够彻底消除重油的泄漏及对环境的污染,达到健康、安全和环保生产的要求。

2.2、双端面机械密封工作参数

双端面机械密封的参数主要有工况参数:转速、压力等,密封性能参数:泵入量、端面温升、摩擦扭矩等。

(1)密封腔压力的测量

采用外加设备使密封流体循环和增压的实验台,一般均直接测量密封腔的平均压力。采用在密封腔上安装精密压力表测量密封腔介质和封液的压力,压力表便于直接读数。

(2)泵入量的测量

泵入量是液膜非接触式密封的一个重要指标,可采用流量计测量。

(3)摩擦扭矩的测量

机械密封端面摩擦扭矩的测量主要采用支反力法和传递法。支反力法根据动力机械在转动扭矩的作用下所产生支座反力的变化来测量扭矩;

传递法根据弹性元件在传递扭矩时所产生的物理参数的变化来测量扭矩。采用在电机与密封主轴之间安装扭矩传感器,传感器将测得的信号传递给扭矩转速仪,然后将扭矩仪的信号输入计算机,通过计算机内的数据采集卡,用已编写的机械密封测控软件进行信号采集和数据处理,可获得转轴扭矩。

(4)温度的测量

机械密封端面温度的测量主要有热电阻法、热电偶法和红外测量法。热电阻法利用导体或半导体的电阻随温度变化的性质进行测量;红外测量法是用红外色谱仪测温的一种方法。采用红外测量法可测量密封端面温度和密封腔流体温度。

3、双端面机械密封的优点

双端面机械密封具有许多优良性能,主要表现在以下方面:

(1)密封效果好

利用螺旋槽可实现封油向介质泵送,避免热油向外泄漏。而密封外侧接触式密封防止了封油泄漏问题。

(2)端面温度低

虽然温度较高,但是最高温度约100℃,比现场应用中摩擦副处于350℃的情况改变很大,如果再采用背冷方式,温度会更低。

(3)冷却水用量少

只有在背冷时才用冷却水,比原来现场冷却水用量大幅度降低。

(4)端面磨损小、寿命长

通过对连续运转后的密封动、静环的分析研究,非接触式动、静环的端面几乎未磨损,接触式端面磨损比原来用密封端面时大大减轻,且热裂情况未发生,使用寿命大大延长。

4、工业应用要求

为确保双端面机械密封的正常运转,实现其优良的密封功能,应用中应满足如下要求:

(1)双端面机械密封之间需注入冲洗冷却蜡油,其压力控制0.3~0.5MPa,且应将蜡油进行过滤。

(2)根据高温重油泵现场条件,选择采用外冲洗冷却辅助系统,冷却蜡油的温度控制在150℃以下。

(3)密封运行过程中应定期对外侧密封温度进行监测,确保其温度控制在200℃以下。

5、结论

高温重油泵原采用接触式波纹管机械密封,易发生热油泄漏着火,造成物料损失,还带来严重的安全隐患等问题。双端面机械密封解决了密封介质频繁泄漏问题,密封效果好,使用寿命长,端面温度低,有效控制了因高温造成的端面热裂和环烷酸对密封件的腐蚀,此外,辅助系统结构简单,冷却水用量少,经济效益好,符合长周期安全运行的要求及环境保护要求,具有工业推广价值。