氯碱厂钛泵密封改造总结

本文介绍了离子膜法烧碱系统部分软填料密封钛泵存在问题及对其成功进行机械密封改造的总结。

唐山三友氯碱有限责任公司是于2004 年开工设计,并连续多年进行扩建改造,现已达年产30 万吨烧碱规模。在项目设计安装之初,大部分盐水泵及氯水泵均选用了软填料密封形式的钛泵,钛是具有强烈钝化倾向的金属,在空气中和氧化性或中性水溶液中能迅速生成一层稳定的氧化性保护膜,具有优异的耐腐蚀性。但是在长时间连续运行中,泵存在泄漏量大,更换填料频繁等多种问题,且由于泵本身结构原因,更换填料时需将泵体拆出,大大加重了检修人员的工作量。为解决此问题,对现有填料密封的钛泵进行改造,改为泄漏量小的机械密封,经过改造取得了较好的效果。

1、盐水泵、氯水泵存在问题

由于盐水及氯水都有较强的腐蚀性,且氯水具有强氧化性,在泵选材时过流部件选择了较强抗腐蚀性的钛材。泵轴密封采用价格便宜容易维护的软填料密封。

1.1、填料密封存在的问题

1) 填料密封在运行时泄露量较小,但停机后泄漏量增大;2)泵连续运转时,会引起填料过热,达到一定温度填料会冒烟,致使填料和轴套磨损严重;3)由于泵本身结构原因,不拆卸泵体的情况下很难将填料全部更换,基本上更换填料全部采用拆卸泵体的方法,大大的增加了检修人员的劳动强度。4)由于氯水泄漏危害性较大,应保证不泄露,所以需经常压紧填料,增加了轴套的磨损,使设备维修费用增加。填料泵需用冷却水(纯水) 冷却,一般都排入地沟,增加了泵的运行成本。

1.2、填料密封泄漏的危害

1) 盐水的泄露不仅浪费原料,还对泵体及基础腐蚀,污染环境;

2) 氯水泄漏,腐蚀泵体及基础,氯气挥发出后影响职工的身体健康;

3) 频繁检修影响生产稳定,加大检修人员的劳动强度。

1.3、泄漏原因分析

1)由于泵有副叶轮在运行时可以有效的减少泄漏量,但泵停下时,填料密封失效而造成大量泄漏;2)由于填料与轴套摩擦严重,造成密封腔温度过高。

2、填料密封改造方法

由于机械密封比软填料密封可靠性强,泄漏量小,使用寿命长,针对盐水易结晶及氯水有毒有害的特点,考虑将软填料密封改为双端面集装式机械密封。

2.1、机封改造

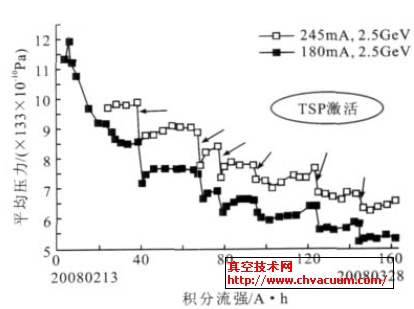

对此类型钛泵改造,需对原泵结构进行适当加工,如图1 为钛泵原后盖图和改造后的后盖图。原钛泵后盖图如图1(a)原泵壳截面图,改造后的泵后盖图如图1(b)加工后泵壳截面图。

a 原泵壳截面图b 加工后泵壳截面图

图1 泵壳改造示意图

为了节约成本,充分利用原有后盖,对泵的后盖进行加工后利用原泵盖的螺栓孔来固定机械密封。

注:泵盖上的螺栓孔用于固定冷却水夹套。

2.2、双端面集装式机械密封图

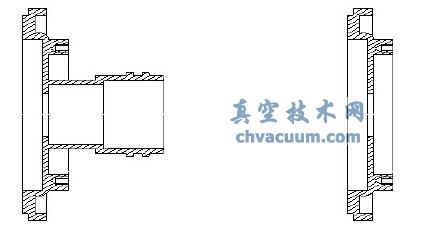

如图2:

a 双端面机械密封结构示意图b 改造机封后组装图

图2 机封改造后组装示意图

由于盐水易结晶,氯水有强氧化性,采用双端面机械密封,密封腔内通过生产水冷却,使密封腔与泵内介质隔离,有效的保护了摩擦副及弹性元件,延长了机械密封的使用寿命。

由于后盖及机封本身或存在加工误差,及安装中出现偏差,为保证机械密封摩擦副相对位置的固定,选用双轴套结构,通过调整轴套轴向垫片厚度压紧轴套,使轴和轴套及机封同步。

表1

通过上表1 可以看出机械密封的运行成本明显低于填料密封,且实际运行中,由于要保证泄漏量最小,需要频繁紧固填料压盖,增加了劳动强度,加快轴套的磨损。软填料的更换期间对生产系统的稳定运行造成影响。机械密封优势明显。

3、总结

虽然机械密封一次投入比较高,但是改造后的机封运行1 年后,运行状况良好,未发生泄露,节省了检修费用。并且改造后防止了有害物质的泄露,改善了现场环境,并降低了检修工人的劳动强度,降低了运行成本。