炼化装置热油泵机械密封改造

对热油泵机械密封泄露进行了分析,介绍了机械密封原理;通过机械密封故障的分析找到了解决措施。目前,改造后的热油泵运行平稳,达到了预期效果,确保了装置的安全生产。

1、前言

中石化股份天津分公司炼油部联五车间包括1000 万吨/年常减压装置和130 万吨/年的蜡油加氢装置,是100 万吨/年乙烯的配套装置。两套装置共有热油泵23 台,自2009 年12 月开车以来,由于密封泄漏导致机泵检修频繁,特别是常减压装置的减二线泵P202 曾在3 个月内更换密封14 套,蜡油加氢装置分馏塔底泵P206 每3 个月就要更换密封1 套,最严重的是2010 年10 月9日发生的常减压装置减三线泵P203 密封泄露着火事故,造成了切断进料13h,不仅给装置的安全生产造成了重大威胁,而且还造成了经济上的巨大损失。为保证装置的长周期安稳运行,结合中石化总部下发的关于“切实做好高温油泵安全运行的指导意见”,同时对密封泄露的原因进行分析,调整密封冲洗方案对热油泵机封进行改造,以提高机械密封的安全系数,保证装置的安全生产。

2、机械密封简介

2.1、机械密封基本原理

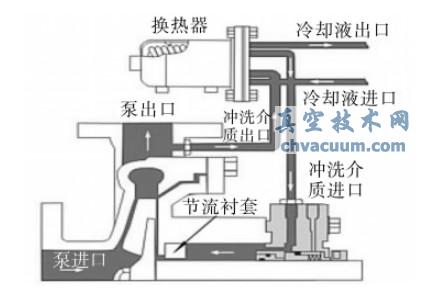

图1为机械密封的基本结构,常用于离心泵、离心机、反应釜、压缩机等设备,轴和设备腔体间存在一个圆周间隙,设备介质从中泄漏,因此必须设一道阻漏装置。因机械密封具有泄漏少、寿命长等优点,成为了主要的轴密封方式,又叫端面密封。

图1 机械密封的基本结构

2.2、机械密封泄漏点

机械密封泄露部位共有4 处:

(1) 摩擦端面泄漏点,依靠弹力和介质压力保持贴合( 动密封点,两个摩擦副之间有相对转动) ;

(2) 补偿环密封圈,依靠密封圈的过盈量实现密封( 静密封点,密封圈与轴或轴套之间有微动) ;

(3) 非补偿环密封圈,依靠密封圈的过盈量实现密封( 静密封点,密封圈与相配合件之间相对静止) ;

(4) 压盖与腔体间的密封圈,依靠密封圈的过盈量实现。

2.3、热油泵机械密封泄露原因分析

离心泵在运转中突然泄露少数的原因是正常磨损或已达到使用寿命,而大多数是由于工况变化较大或操作、维护不当引起的。主要原因:

(1) 抽空、气蚀或较长时间的憋压,导致密封损坏;

(2) 对于泵实际输出量偏小,大量介质形成泵内循环,热量聚集,引起气化,导致密封失效;

(3) 回流量大,导致吸入管侧容器底部沉渣泛起,损坏密封;

(4) 长时间停运,重新启动时没有盘车,摩擦副引粘连而损坏密封;

(5) 介质中腐蚀性、聚合性、结焦( 胶) 性物质多,使密封失效;

(6) 环境温度变化;

(7) 工况变化频繁或调整幅度较大;

(8) 突然停电或故障停机。

下面介绍2 个现场实例:

(1) 波纹管结焦、积碳,失去弹性,不能补偿

在常减压装置内热油泵的操作温度一般在200 ~ 400℃之间,其中减二线泵曾经在半年内更换14 套机械密封。我们在拆检现场实际泄漏的机械密封元件时发现,大多数是波纹管上结焦严重,完全粘死,没有弹性,致使波纹管失效,更严重的造成摩擦副接触面磨损严重,甚至出现裂纹。原因分析:减二线泵操作介质轻质蜡油,操作温度温度220 ~ 230℃,其中硫含量3. 0wt%,减二线油残炭含量:0. 1 PPM,设计密封冲洗冲洗方案为P21。首先,从表面上看机械密封肯定是在高温下泵运行介质结焦、积碳,从而使波纹管被硫化物、胶质等杂质塞满,失去弹性,极易造成摩擦副进入杂质造成端面磨损,出现泄漏。其次我们分析认为是P21 方案的冷却冲洗系统出现了问题,拆除密封油冷却器发现,冷却盘管结垢严重,造成不能冷却好密封油,导致自冲洗封油温度高,摩擦副间的热量不能及时带走,致使介质在密封的波纹管上结焦、积碳,失活、泄漏。

(2) 装置原密封冲洗方案存在的安全隐患

在蜡油加氢装置分馏塔地泵P206A/B 中,冲洗系统选用的是P21 + P62 冲洗、冷却方案。此方案在实际应用中,总体感觉不是很好。此泵操作介质为精制加氢蜡油,介质品质较好,操作温度在330 ~ 340℃之间,由于密封系统的冷却器极容易结垢,造成冷却不好,导致摩擦副的温度不能及时降低,致使波纹管材质受高温影响失活,使机械密封泄漏,最后的结果是3 个月就要更换1 套机械密封,明显可以看出是受高温的影响。

3、热油泵机械密封隐患解决办法及措施

3.1、改造密封冲洗方案的对比选型

API682 中几种常用于热油泵密封的冲洗方案简介。

3.1.1、PLAN21

介质由泵的出口经冷却器降温后,再进入机械密封,实现对密封的冷却。适用情况:介质温度高于110℃和清洁介质。PLAN21 原理如图2 所示。

图2 PLAN21 原理示意

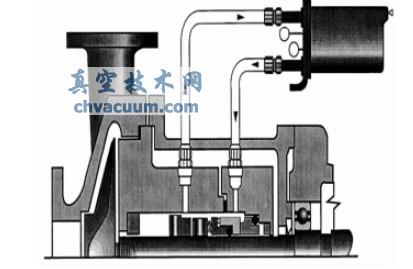

3.1.2、PLAN23

密封配备了一个内部循环设备以使密封腔中的流体通过一个冷却器再返回密封腔中。在这种情况下,冷却器仅冷却密封操作的流体且这些冷却的流体不进入输送过程。因此具有较高的能量效率。适用情况:对于易凝结或高粘度的流体PLAN23 比PLAN21 换热能力更强。在120°左右的时候,如果没有特殊要求,采用PLAN21 为好,节能。在200°左右的时候就要考虑PLAN23 了,如图3 所示。

图3 PLAN23 原理示意

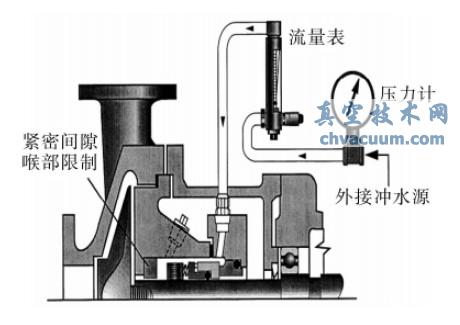

3.1.3、PLAN32

用于含有固体颗粒或含有杂质的情况,适当的清洁器或冷却器外部会提高密封的工作环境。甚至在非正常工况下( 如启动或关闭) 外部冲洗也应是连续可靠的。应为外部冲洗液会从密封腔流入到被输送的介质中,所以外部冲洗液也应与被输送的介质相容。但PLAN32 能量消耗非常高,所以这种方案不推荐仅用与冷却的情况。当采用冲洗PLAN32 时,也要考虑它对介质浓度的影响,如图4 所示。

图4 PLAN32 原理示意

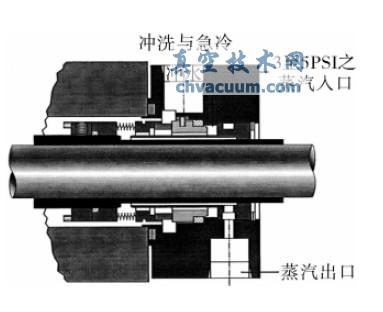

3.1.4、PLAN62

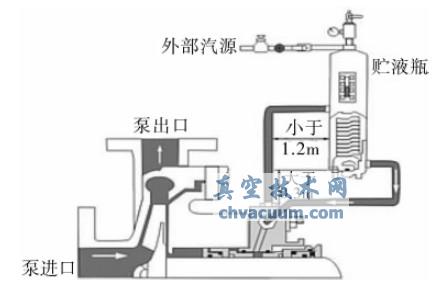

通过外部引入蒸气为机封提供背冷。其缺点是蒸气易沿轴向串入轴承箱,破坏轴承润滑,污染轴承油,影响泵的正常运行。从外部对密封端面的大气侧引入冲洗液。冲洗液体可以是低压流体、氮气或清洁的水。这种方案用于单端面密封以排除氧气的存在,防止焦化( 如高温碳氢化合物的工况) 和冲走动态密封元件附件的不想要的物质( 如腐蚀性或含盐的工况) ,如图5 所示。

图5 PLAN62 原理示意

3.1.5、PLAN53

利用压力大于工艺流体和大气压力的阻隔流体注入密封室中,由于阻隔流体压力大于工艺流体压力,防止了工艺流体向阻隔流体的泄漏,从而有效地防止工艺流对大气和环境的污染,如图6所示。

图6 PLAN53

技术要求:(1) 阻隔流体压力至少比密封腔压力高0.1 ~ 0.2MPa。(2) 阻隔流体须清洁,润滑,且和介质相溶。(3) 阻隔流体的流向应与轴的旋向相同。适应场合:易结晶或固化的介质;易聚合介质;常温含颗粒的介质。

5、结语

采用串联密封或双端面密封后,效果明显,不仅降低了热油泵密封维修的频率和维修人工成本,以及因检修造成的材料损耗费用,同时节约了部分蒸汽耗量,更重要的是将热油泵因机械密封泄露发生事故的几率降到了最低,保证了装置的安全长周期运行和现场操作人员的人身安全。