低速非接触式机械密封发展现状研究

针对低速工况气体密封研究较少而实际生产中又迫切需要开发的现状,该文将低速非接触式机械密封分成低速液膜非接触式和低速气膜非接触式两大类进行了讨论。文中分别从研究现状、端面结构、工作原理等几个方面对两类密封进行了对比分析,简要给出了其各自适宜的应用场合,以期使广大从事机械密封的工作人员对这两类密封有较全面的了解,并对设计和选型有一定的帮助。

引言

非接触式机械密封指由于流体静压或动压作用,在密封端面间充满一层完整的流体膜迫使密封端面彼此分离,而不存在硬性固相接触的机械密封。非接触式机械密封的密封原理及特点决定了此类密封多在高速时动压效果稳定,在低速时由于动压不足,密封端面接触概率增加,影响密封稳定性。随着社会的发展及人们环保意识的增强,使得在一些低速设备中需要达到比较好的密封效果,人们对低速(<500r/m)运转机械的密封稳定性要求提高,能将实现零泄漏、零逸出的非接触式密封用于低速工况逐渐成为研究热点。真空技术网(http://www.chvacuum.com/)发布本文旨在研究低速工况下非接触式密封研究的发展现状,重点介绍了低速液膜和低速气膜非接触式机械密封。以期对在低速时如何选择非接触式密封提供工程借鉴。

1、低速液膜非接触式机械密封

液膜密封一般指全液膜润滑非接触式机械密封,可减少或消除被密封介质的泄漏,同时可改善密封端面的润滑状况和操作稳定性。低速液膜非接触式机械密封包括深槽液膜低速和浅槽液膜低速非接触式机械密封。

1.1、深槽液膜低速密封

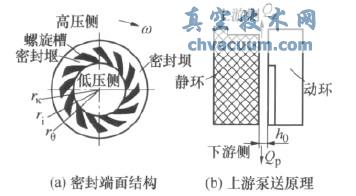

端面开深槽是指在机械密封端面上开深度达到毫米量级的各种形式的槽,利用流体静压效应和流体动压效应改善密封面的润滑状况。其常见的结构形式如图1所示。

图1 深槽密封的端面结构

对机械密封端面开深槽的研究始于1961 年,Mayer首先对端面具有径向深槽的机械密封进行了研究,此后许多学者针对开深槽机械密封的理论及应用进行了深入研究, 证明了具有圆弧深槽非接触式机械密封具有良好的密封性能。由于圆弧深槽能吸收液体,因而密封环边缘得到良好冷却,增加了端面静压力,使密封对动压波动敏感性降低,有利于密封的稳定工作;当转速较低、压力较高时,深槽形密封较浅槽形密封有良好的密封性能。1986 年国内学者关雅贤、李松虎等对圆弧深槽机械密封进行了试验研究。自此,许多学者针对圆弧深槽进行了深入的理论及实验研究, 证明了深槽密封特别是圆弧深槽密封具有良好的密封性能。但目前在国内这种类型的机械密封设计和生产能力也十分有限, 许多高参数机械密封产品仍然需要从国外进口。

深槽密封机理属于弹流理论范畴, 一般用于液体密封。槽深一般为1~2mm 左右,当密封处于静止时,未开槽区域接触以实现接触密封;启动运行后,由于力变形和热变形的作用,使密封端面在周向形成波度,径向形成锥度。沿周向的粘性流动交替的经历收敛区和发散区,径向锥度利用流体静压效应,产生附加的流体静压承载能力,使得开启力增大。周向波度能够产生流体动压效应,径向锥度能够产生流体静压效应,从而显著提高密封端面间的液膜承载能力、降低端面摩擦系数。由于深槽能吸附液体,使密封环外缘得到良好的冷却,还具有排除杂质的能力并且和转向无关,因而端面开深槽的机械密封其性能较好, 弥补了普通浅槽非接触式密封不能胜任的低速高压、高温及大尺寸场合,很适合用来密封低粘度、高参数的介质。

1.2、浅槽液膜低速密封

浅槽液膜低速非接触式机械密封主要指上游泵送式机械密封, 其中以中间开槽式上游泵送低速密封性能最优。零逸出上游泵送机械密封可以有效地解决介质易汽化的密封工况问题。

上游泵送密封也是一种浅槽密封用于密封液体时的非接触式机械密封,其端面流体动压槽把由高压侧泄漏至低压侧的被密封液体重新反输至高压侧,以消除密封介质由高压侧向低压侧的泄漏。如图2 所示,在内外径压力差的作用下,高压密封液体产生由外径上游侧指向内径下游侧的压差流Qp,而端面螺旋槽流体动压效应所产生的粘性剪切流Qs由内径下游侧指向外径上游侧,与压差流Qp的方向相反,实现上游泵送功能。由于上游泵送密封为浅槽形密封, 其动压效应亦与转速有密切关系, 在高速时易形成稳定的气膜动压来支撑两端面的分离然而由于其槽位于内径处,一方面由于槽坝较宽,较易形成有效阻隔进而产生动压;另一方面由于其位于低压侧, 往高压侧的泵送效应使得动压效应更易形成。从而使得上游泵送密封低速时仍具有较好的动压稳定性, 相关实验也证明上游泵送密封用于中低速密封时具有较强的抗干扰能力。

图2 上游泵送密封工作原理

2、低速气膜非接触式机械密封

气膜密封是一种新型的、依靠微米级的气体薄膜润滑的非接触式机械密封, 目前工程上广泛称之为干气密封(dry gas seal)。干气密封可分为动压型干气密封和静压型干气密封两大类。

2.1、动压型干气密封

动压型干气密封的概念是20 世纪60 年代末在气体润滑轴承的基础上发展起来的, 其中以螺旋槽密封最为典型,如图3 所示。第一个干气密封的专利1968年在英国出现,1976 年首次工业应用,1983 年开始推广应用。由于受密封件主轴转速的影响,动压型干气密封主要应用于高速场合, 随着对干气密封的理论研究不断的深入,人们逐渐扩大了干气密封的应用范围。20 世纪90 年代,国外开始在中低转速旋转机械如离心泵、搅拌釜中应用干气密封技术。在低速运转的条件下,干气密封的气膜厚度相对来说较薄,由此引发了在气体润滑密封中的气体稀薄效应。自20 世纪50 年代Burgdorfer开始对气体稀薄效应研究以来,Hisa、Domoto、Gans、Fukui、Kaneko、Mitsuya等学者进行了深入研究,在理论上取得了较大成果。

图3 典型动压型干气密封螺旋槽结构

目前, 国内外在低速干气密封方面的研究相对较少,G.G.Pecht 和J.P.Netzel针对低速干气密封中开启困难和较大的轴向窜动提出了解决的方法, 并做实验进行验证, 证明了干气密封在低速旋转机器中应用的可行性。Ruan采用F-K 润滑模型,针对螺旋槽气体润滑密封在低速工况下的性能进行了分析。结果表明在低速(<500r/min)及低压(<0.303MPa)的情况下,稀薄气体效应对密封的开启速度、泄漏量、气膜刚度及密封的操作特性都有一定的影响。在国内,1994 年吴宗祥、郝木明等以最大刚漏比为准则进行槽型优化,设计出一种适用于低速条件下的圆弧槽和直线槽密封环结构。1998 年,胡丹梅[32]等采用实验的方法对低速运转工况下的直线槽密封进行了参数优化, 总结出了一些实现端面非接触德定运转的必要条件,并于2005 年开发出了一种适用于低速工况的直线槽气体端面密封。张岳林、白少先等提出一种变深T 型槽干气密封端面结构, 较等深T 型槽在低速时具有更高气膜承载能力和稳定性;黄莉、彭旭东等对普通螺旋槽进行了改进,得到的雁形螺旋槽(GS-DGS)在低速场合具有较好的稳定性。2005 年,赵越、宋鹏云等通过分析对比,得出在研究气体密封低速运转时,需考虑滑移流的影响,并行了相关仿真研究。2006 年,尹晓妮、彭旭东应用有限元法再次证明了在低速和低压条件下, 密封的端面开启力、气膜刚度和泄漏量均受到滑移流的显著影响。2011 年,丁雪兴等通过数值仿真和实验对比表明:在低速、低压工况下,采用二阶非线性滑移边界条件下的气膜刚度数值比一阶线性滑移边界条件下的气膜刚度数值更接近试验数值。同时,最近的研究表明,对干气密封低速运转密封性能影响较大的因素还有: 端面波度幅值、表面粗糙度、热变形、端面锥度和静态静环角偏差。

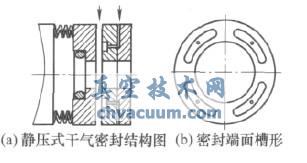

2.2、静压型干气密封

静压气体润滑机械密封是一种新型的非接触机械密封,如图4 所示,图4a 为静压干气密封结构图。图4b为密封端面槽形图。其主要结构是在密封环上加工有提供气体的通道, 由外部气源或由内部气源提供流体静压力, 当端面间气体静压力形成的开启力与弹性元件和介质形成的闭合力相等时可以实现端面的非接触。由此可见,这种机械密封性能与转速的关系不大,同时还具有双向旋转能力,所以非常适用于低速、间断运行或需要双向转换运行的机械。

图4 静压干气密封工作原理

静压型干气密封的基础理论主要来源于静压气体润滑轴承理论。根据静压气体提供的方式,主要分为自加压式静压气体润滑机械密封和外加压式静压气体润滑机械密封。静压气体润滑轴承理论的起源要追溯到20 世纪80 年代,Tadashi Koga等在1984 年研究了外部气源供气流体静压非接触式机械密封性能以及其在极限工况下的应用, 并对端面的开启力以及力的平衡做了详细的分析计算。1990 年,刘墩等对当时静压气体润滑技术作了较全面的归纳和总结。近十年来,气体静压轴承的理论和技术不断深入, 出现了大量关于气体静压轴承的文献, 其中关于气体静压止推轴承的文献对静压型干气密封技术能提供直接的借鉴作用。1998 年T.A.Stolarski 等研究了表面粗糙度、端面变形对静压气体润滑机械密封性能的影响, 并经过实验验证。2000 年,日本学者Fujiwara S 和Fuse T根据实际的需要, 设计了一种结构新颖而简单的外加式静压气体润滑机械密封,进一步提高了密封的效果和稳定性,并成功应用于低速搅拌反应釜上。

静压型干气密封的主要优点有:①不要求两端面间构成收敛间隙和足够的相对速度,其端面开启力、泄漏率、气膜刚度和气膜厚度都与转速关系不大。②极好的气膜刚度。通过供气装置和节流装置可以实际上使得气膜刚度无限大。③很低的摩擦系数。对于大型设备可以实现在气膜润滑条件下启动。以消除静摩擦力的影响,减小启动力矩。由以上叙述可知,静压型干气密封不受密封机组主轴转速的影响,能在低转速、低负载情况下刚度稳定运行。因此,像搅拌反应釜这类低转速的情况就可使用静压型干气密封对其进行密封。

3、磁流体密封

磁流体密封自20 世纪60 年代应用于航天领域以来, 由于其新颖的密封技术逐渐在工业上得到了广泛的应用。

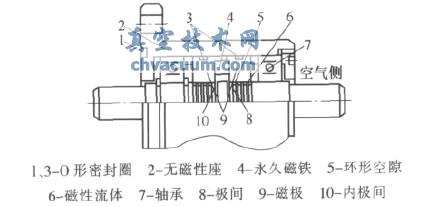

图5 磁流体密封的结构原理图

磁流体密封就是用永久磁铁将磁流体固定在回转轴的周围, 由于回转轴与周围的固定件之间的空间很小,且该区的磁场强度也特别大,从而能承受较大的沿轴线方向的推力,达到密封的效果。如图5 所示,当在磁流体装置中加人适量的磁流体, 磁流体就会充满整个环形间隙,形成一系列“O 形密封圈”,从而达到密封效果。由磁流体的密封原理可知其对转速及转向不敏感,弥补了许多动压密封效果不理想的低速场合,但一般来说磁流体密封只适合于低压场合, 当压力超过2MPa 时实现密封较困难。相信随着各种新材料、新工艺的出现, 磁流体密封将会在更大范围实现其特有的应用价值。

结语

随着工业化的发展及环保意识的提高, 性能优良的非接触式机械密封应用于低速工况成为发展趋势。

(1)对于低转速、密封介质为液体工况时,可采用深槽密封或上游泵送密封, 前者良好的吸附液体和冷却的能力弥补了普通浅槽非接触式密封不能胜任的低速高压、高温及大尺寸场合;后者的上游泵送效应可以有效解决介质易汽化的密封工况问题,实现零泄漏。

(2)对于低转速、密封介质为气体工况时,改进后的动压干气密封(变深T 型槽、雁形螺旋槽等)已被证明在低速时较普通动压干气密封槽具有更好的动压效果;静压干气密封通过外部气源实现非接触式密封,对转速及转向无要求,在低速、低负载工况时性能最优。

(3)磁流体密封由于其独特的密封原理,对转速不敏感,在低速、承载压力不大(<2MPa)时选择较合适。