变换系统高压冷凝液泵机械密封及系统的选用

中国神华煤制油化工有限公司包头煤化工分公司甲醇中心净化装置配置3台高压冷凝液泵(200×150R2DM44型,位号为146-P001A/B/C,2开1备)。自2009年8月装置一次开车成功后,由于该泵机械密封泄漏曾引起多次非正常检修,因此,为保证全套装置稳定长周期运行,必须解决该泵机械密封运行周期过短的问题。

1、高压冷凝液泵运行条件

高压冷凝液泵设计吸入介质温度196℃,吸入压力(绝压,下同)5.845MPa,最大进口压力6.600MPa,排出压力8.200MPa;配用集装式机械密封(CM291B-095FT-K080型),机械密封设计运行压力为0~10MPa;设计运行温度-20~180℃,介质成分(物质的量分数):H2O99.7%,H2S0.004%,NH30.05%,CO20.1%,CO0.03%,H20.08%,CH40.07%;密封系统冲洗方案为APIPLAN23,即由高压机械密封自带的泵输送结构,泵轴运转时,泵送结构随轴旋转带动流体在冲洗水输入口(FI)和输出口(FO)腔体内产生差压,流体由形成的差压经换热器冷却后与热虹吸效应一起作用,经FO流向换热器盘管,换热冷却后经FI进入密封腔体,冷却机械密封端面;冷却水来自冷却塔,进口温度和最高返回温度分别为30℃和40℃,进口压力和最低返回压力分别为0.5MPa和0.3MPa。

2、机械密封失效现象

该泵运行1~2个月之后,即发生集装式机械密封轴套和压盖件外漏冷凝液,并逐渐增大成线状泄漏。拆卸下机械密封检查后发现:机械密封腔体内部聚集了大量的炭粉状物质,机械密封端面磨损严重,密封圈老化变形,换热器盘管内已有炭粉状物质积累。

3、机械密封失效原因分析

结合现场拆卸机械密封情况分析,机械密封失效原因为:实际工况条件下,介质中含有悬浮炭粉状物质,在对机械密封端面进行换热冷却的冲洗回路中,炭粉状物黏附在换热器环管内壁,造成换热器效率下降,引起机械密封腔体温度升高,机械密封端面摩擦发热以及高温的介质流体造成机械密封端面过热,从而引起机械密封多种形式失效。包括:①机械密封端面液膜汽化磨损加剧;②端面热变形加大泄漏和磨损;③介质腐蚀性能加剧;④介质过热引起辅助密封圈老化变质;⑤石墨浸渍物碳化或熔化而产生泄漏。

4、机械密封设计改造方案

由于泵送流体介质中含有颗粒杂质,运行中易堵塞换热器盘管,造成PLAN23换热冷却效果不明显,换热后温度满足不了机械密封的正常运行要求。密封制造企业结合现场实际运行条件,经双方讨论后,拟定采用APIPLAN32+21方案,即:引入高压的外冲洗冷却水,冲洗冷却机械密封腔体,同时对原集装式机械密封结构进行调整,取消泵效环,防止泵效环搅动介质而不利于冲洗液的畅通、产生多余的热量。

5、机械密封改造设计计算

5.1、机械密封材料设计选用要求

(1)摩擦副密封环。摩擦副密封环是机械密封的主要元件,在很大程度上决定了机械密封的性能和寿命。对摩擦副密封环的要求:①足够的强度和刚度,保证在工作条件(如压力、温度、滑动速度等)下不损坏、变形小,工作条件波动时影响小;②端面有足够的硬度、耐腐蚀性能,确保使用寿命;③耐热冲击力,导热系数高,膨胀系数低;④较小的摩擦系数,良好的自润滑性,材料与介质有很好的浸润性。

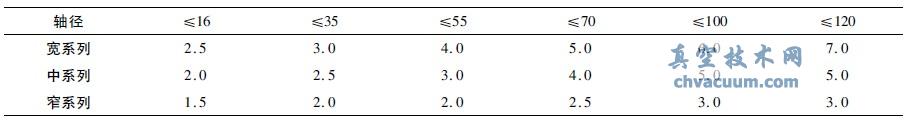

(2)摩擦副端面宽度。从受力角度出发,窄的端面整体强度和刚度差,易损坏或变形。普通机械密封端面宽度推荐值见表1。压力高的机械密封宜选用中、宽系列机械密封。

表1 普通机械密封端面宽度推荐值mm

(3)摩擦副端面组对PV值。密封端面的摩擦热QF同时取决于P端面比压(MPa)和V密封端面平均线速度(m/s),V=π(d1+d2)n/120×10-3(d1和d2分别为密封端面内、外径,mm;n为泵转数,r/min),密封端面的性质应考虑PV值。PV值过大时,引起液膜汽化、密封失效、端面严重磨损,因此,对一定摩擦系数的端面材料进行匹配时,对应某种介质有一许用PV值,要求PV值<许用PV值。结合现场高温、高压的运行工况及摩擦副端面宽度选用因素,对该高压机械密封选用高强度的进口石墨与碳化硅组对,满足高温、高压条件下机械密封摩擦副材料的高强度和高PV值的运行要求。

5.2、机械密封辅助系统选用设计

为改善密封工作环境,采用许多元件和设施组成一个系统,通过冲洗、冷却、过滤、分离和保温的方式,实现对密封的润滑、冷却或调温、冲洗、净化、稀释泄漏介质,改善密封的工作环境。

5.2.1、冲洗方式的选择

(1)自冲洗(或介质冲洗)。依靠泵本身产生的压差(或密封腔内的泵送装置产生的压差)使密封介质通过密封腔形成闭合回路,介质在其中循环实现冲洗。

(2)循环冲洗。冲洗流体用外加流体(隔离流体),通过泵送装置使外加的密封流体进行循环,该泵送装置既是外加的油站,也是密封腔中的泵效环或利用热虹吸原理。适用于双端面或串联式机械密封上。

(3)注入式冲洗。对于内装单端面机械密封,当被密封介质不宜作冲洗液时(含固体颗粒,例如炼油厂催化裂化装置中的油浆泵)或温度高、黏度大(如炼油厂常减压装置中的塔底泵),需从外部引入密封流体注入到密封腔中,改善密封工作环境。适用于单端面密封的高温泵,输送易结晶、含固体颗粒或腐蚀性介质泵。

5.2.2、冲洗量的确定

机械密封摩擦副及辅助密封元件在工作条件下不能超过其耐热极限。为了保证机械密封的正常运行,不仅应选用耐高温、导热性能好的摩擦副材料和合理的结构,还要采取冲洗措施来改善工作环境,以延长密封的使用寿命。

在确定机械密封的冲洗量时,需要考虑密封端面摩擦热和旋转元件的搅拌热,设定一定的温差将这些热量带走,以保证端面温度处于允许范围内。但是在实际运用中,由于搅拌热不易确定,通常按端面摩擦热考虑合适的摩擦系数来确定,即摩擦热为:

QF=fPgVAf=Q1=QxρCΔtx

则冲洗量(L/min)为:

Qx=60fVAf/(ρCΔtx)

式中:f———摩擦系数,考虑安全因素,一般取较大数值,f=0.2~0.3;Pg———比载荷,N/cm2;Af———密封面面积,cm2;C———密封介质或冲洗液的比热,J/(kg·℃);ρ———密封介质或冲洗液的密度,kg/L;Δtx=t2-t1———密封腔体或轴封箱体冲洗液出、入口温差,可根据介质性质按照经验值选取,经验值最大Δtx=25℃。

已知:该泵密封冲洗液为软化水,密度为ρ=1kg/L,温度为50℃,泵转数为n=2960r/min,压力为Ps=5.9MPa,弹簧比压为Psp=0.25MPa,面积比K=0.70,密封端面内、外径为d1=92mm及d2=100mm,软化水的比热C为4200J/(kg·℃),比载荷Pg=Psp+kPs=0.25+0.7×5.9=4.38(MPa)。周速V=π(d1+d2)n/120=π(0.092+0.100)×2960/120=14.87(m/s)取f=0.3及Δtx=20℃,Af=π(d22-d21)/4=π(10.02-9.22)/4=12.06(cm2)则冲洗量Qx为17L/min。

5.2.3、密封腔体压力的确定

要确定冲洗压力,必须确定密封腔中压力。密封腔中压力与泵的支撑结构有关,对于双支撑泵,单级双吸式叶轮,两端密封腔压力均等于泵入口压力。对于用平衡盘(鼓)平衡轴向力的多级双支撑泵:

入口端密封腔的压力=泵入口压力;出口端密封腔的压力=泵入口压力+(0.00~0.05)MPa[平衡盘(鼓)径向间隙为0.40~0.50mm时];

出口端密封腔的压力=泵入口压力+(0.10~0.20)MPa[平衡盘(鼓)径向间隙为0.55~0.70mm时];

出口端密封腔的压力=泵入口压力+(0.25~0.35)MPa[平衡盘(鼓)径向间隙为0.75~0.90mm时]。

5.2.4、冲洗压力的确定

冲洗压力太小,冲洗液无法进入密封腔;冲洗压力太大,注入冲洗量过多,浪费能量;尤其注入式冲洗,注入冲洗量过多,大量的密封液进入泵内,对生产不利。因此,冲洗压力必须适当。对于泵用机械密封,工作压力在2.0MPa以下,压力变化小且较为准确的情况下,冲洗压力比密封腔内压力高0.05~0.20MPa;压力变化较大时,冲洗压力比密封腔内压力高0.10~0.20MPa。对循环冲洗和注入式冲洗而言,可用手动阀人工调节,如果采用调节阀自动控制,效果更好。

6、改造结果

将原密封冲洗系统方案APIPLA、N23更改为APIPLAN32+21方案(接入高压、洁净、高温的软化水,由原冲洗系统方案换热器换热冷却到40~60℃后,接入机械密封腔体,冲洗、冷却机械密封),按照高压机械密封设计,机械密封摩擦副材料改进为高强度的进口石墨与碳化硅组对,利用原有APIPLAN23密封冲洗系统换热器,将100℃的外冲洗软化水冷却换热到约50℃,冲洗冷却机械密封,同时将原结构机械密封的机械效密封泵送环拆除,使外冲洗流体冲洗流量到达最低要求。在2011年10月实施改造并投用后,机械密封寿命显著延长。