S型机械密封波纹管膜片组的计算刚度的研究

以DN100的S型波纹管膜片波形为研究背景,首先建立了由(5~25)组膜片组成的波纹管模型并进行了有限元分析,然后提取数值计算数据中的相关位移量和载荷条件详细分析了波纹管刚度与膜片组数之间的变化关系,最后用最小二乘法拟合建立了S型波纹管膜片的刚度计算公式。此外,另选DN55波纹管,用S型波纹管刚度计算公式法和有限元分析方法分别进行了刚度计算,通过对比分析计算结果,验证了提出的S 型波纹管膜片的刚度计算公式的有效性,为波纹管刚度和强度设计提供了简化计算公式。

1、引言

机械密封金属波纹管在石油产业中应用非常广泛,波纹管是管道的连接和补偿装置,具有高柔性、质量轻、耐高温高压、耐腐蚀的优点,较传统机械密封更为安全可靠,使用寿命更长,适用范围更广,尤其能在低温、高压、腐蚀性强的环境中保持良好的工作性能,稳定性好,在管路中可以对任何方向进行连接和补偿,降低噪声,还可以吸收管路的振动,起到减振作用。波纹管在机械密封中的作用:

(1)补偿及缓冲动环因磨损、轴向串量及振动等原因产生的轴向位移;

(2)使动环随旋转轴一起旋转;

(3)利用波纹管的弹性力与密封介质压力一起使密封端面产生一定的比压,使端面产生一定的承载能力从而起到密封作用。

前人对波纹管的研究已有多年历史,内容广泛,涉及医疗、航天、工业等领域,且研究方法成熟多样,例如:

1、根据波纹管的对称性,采用1/4 有限元模型,在不同的膜片组数和加载条件下,对波纹管进行了弹性分析。

2、从平面应变角度研究了波纹管膜片力学性能和结构优化。

3、波纹管换热管刚度计算模型研究,采用了有限元和EJMA 对比法。

4、多层波纹管(U 型)膨胀节的刚度与屈曲研究,采用一端固定一段自由的方法获得轴向和径向载荷的应力分布。

5、机械密封用焊接金属波纹管刚度计算方法研究,提出刚度修正式。

6、多层(10 层)焊接金属波纹管数值计算,通过EJMA法理论计算和实验对比的方法分析了小尺寸单、双层波纹管的轴向刚度和扭转刚度。

7、波纹管制造参数的试验和有限元分析,采用有限元模拟及实验验证的方法的到优化的波纹管参数。

8、波纹管理论模型的蠕变行为和应用,通过简化模型探索波纹管的蠕变变形条件下的内压和弹性行为。

波纹管是数层膜片焊接而成,作为密封核心部件,膜片刚度(这里为轴向刚度) 和应力能否满足设计需要对膜片的使用寿命至关重要,现有的参考文献以U 型波纹管的研究为多,较少有S 型波纹管,阿斯耶姆对波纹管的刚度分析采用有限元计算和实验对比分析的方法,存在一定误差,其原因一部分是引用的公式适用于U 型波纹管。因此在研习前人的基础上,建立S 型波纹管三维模型,运用ANSYS 模拟仿真,并用MATLAB 软件拟合出较为接近的随膜片组数变化的波纹管刚度曲线,得到拟合刚度计算关系式。

2、波纹管膜片组的建模和边界条件

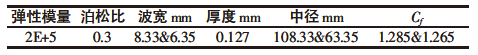

根据2005B-DN100 和DN55 S 型集装式焊接金属波纹管膜片的相关尺寸,建立了S 型波纹管膜片三维实体模型,DN 表示公称直径,单位mm。DN100 和DN55 波纹管机械密封中应用非常广泛,因此主要研究这两种型号波纹管。S 型波纹管膜片材料为316L 钢,基本参数,如表1 所示。

表1 波纹管膜片基本参数

3、波纹管膜片组的变形与强度

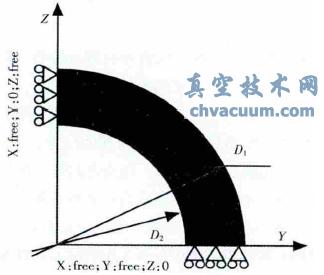

实际生产中上下膜片通过焊接的方法连接在一起,因此建模中对膜片采用圆弧连接处理,上下两膜片连接为一组。由于膜片所承受载荷是对称分布的,因此采用膜片的1/4 模型进行分析,如图1 所示。网格划分采用扫略(sweep)划分方法,此法非常适用于经简单切分处理的复杂几何体,能够自动形成规整的六面体网格。由于膜片极薄,为获得较高计算精度,选取膜片厚度的焊接圆弧面及1/4 模型的剖切面,控制网格大小为膜片厚度的一半,即0.0635mm,使得1/4 模型节点数在(90~800)万之间满足计算精度要求。边界条件为:固定下膜片外边缘面,在1/4 膜片切面加载位移约束,如图2 所示。加载条件为:在上膜片外端面加载垂直于该面5N 的力,如图1 所示。

图1 膜片形状及边界条件

图2 1/4模型对称边界条件

结构刚度等于结构方向载荷与相应位移的比值,即K=F/U式中:K—刚度;F—载荷;U—位移。

刚度的倒数称为柔度,即单位作用力引起的位移。一定范围内,波纹管的刚度越小,其柔度越高,弹性缓冲能力越好,密封效果也会改善。

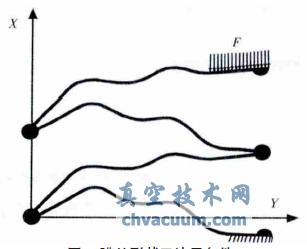

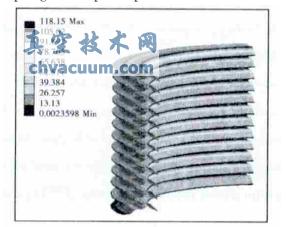

膜片在外载荷作用下的位移提取方法参,如图3 所示。在求解结果中,通过【Deformation probe】查看相应的位移变化量。分别选取1/4 模型加载面上的四个点,提取方向为加载方向,求解四个点沿外载荷方向发生的位移变化量,并将位移变化量的平均值作为求解位移。同时以12 组膜片为例,如图4 所示。我们可以看到最大等效应力均匀变化。

图3 膜片组位移提取点

图4 12 组膜片波纹管的最大等效应力

5、结论

(1) 通过有限元仿真分析了S 型波纹管膜片组数与刚度的变化关系,并用最小二乘法建立了S 型波纹管的刚度计算数学模型,为S 型波纹管的刚度计算提供了方便。

(2)波形不变的情况下,随着膜片组数的增大,膜片刚度递减,柔性越好,在实际工程中可根据需要选择适宜膜片组数的波纹管,以提高机械密封组件的整体柔度,吸收管路的振动,起到良好的减振作用。