常减压装置塔底渣油离心泵机械密封失效分析及设计改造

该文根据炼油厂常减压装置减压塔塔底渣油离心泵机械密封使用情况,分析了机械密封频繁失效的原因,结合实际使用情况,提出了机械密封结构的设计改进方案。通过对机械密封进行技术改进,各项重要参数均得到改善且满足设计要求,投入使用后表明能有效的提高密封效果和泵的使用寿命,保证了泵轴密封运行的可靠性,大大节省了生产成本。

前言

炼油装置轻烃、轻质油以及热油泵一直是机械密封的消耗大户,尤其是常减压装置减压塔塔底渣油泵,由于塔底的沉积物及渣油中的固体颗粒和高温介质的存在,使机械密封的工作环境恶劣,造成机械密封失效频繁,连续运行时间基本上不超过3个月,严重影响装置正常生产。

1、常减压塔底泵性能及操作参数

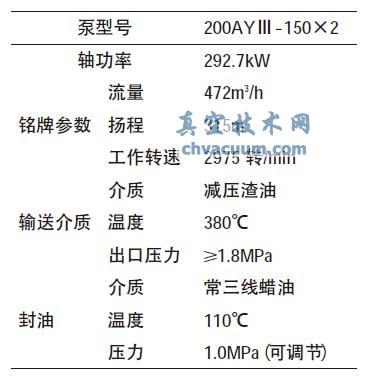

减压塔底泵输送介质为含催化剂颗粒的渣油,压力≥1.8MPa、温度380℃,炼油厂减压装置普遍采用200AYⅢ-150×2型泵,属2级单吸双支承离心油泵,该泵主要性能及操作参数见表1。

2、常减压塔底离心泵密封失效原因分析

影响机械密封使用寿命的原因很多,机械密封在使用中对介质的性能、温度,介质流量的稳定性,密封腔压力和冷却水的质量等因素都有一定的要求,同样,这些因素也影响机械密封的使用寿命。在炼油装置中,影响常减压塔底渣油离心泵机械密封使用寿命的主要原因有被输送介质性能、流量的稳定性和冷却水的质量。

表1 主要性能及操作参数

2.1、介质性能的影响分析

按照族组成和结构族组成的研究方法,原油主要由4部分组成,按重量组成大小依次为胶质、芳香分、饱和分和沥青质,经减压塔精馏后,原油中的胶状沥青物质绝大部分存在于石油的减压渣油中,且富含S、O、N以及一些金属元素等杂质,这些杂质对金属物质的腐蚀性极强,尤其是在高温状态。如果泵密封腔前底套材质选择不当,则会因为底套的迅速腐蚀磨损而造成很难保证长时间的密封间隙要求,泵高压端介质会克服封油压力大量涌进密封腔,压力急剧上升,同时引起摩擦副的腐蚀磨损,促使密封很快失效。

2.2、输送介质稳定性的影响分析

离心泵在运行中,因工艺条件的影响,使介质流量忽大忽小或介质中断,温度高时在流量小的情况下容易产生气阻,造成泵体内产生较大负压而形成抽空现象。泵在抽空时,高度真空使机械密封动静环在大气压作用下,引起轴向位移,使摩擦副表面脱开。同时,抽空状态下,由于状态的不稳定,维持摩擦副正常运行的液膜被破坏,动静环之间出现干摩擦或半干摩擦的不正常磨损,两环端面处在气流的剧烈冲击下会出现麻点、缺口甚至开裂,使机械密封完全失效。

2.3、冷却水质量的影响分析

对于常用未经处理的冷却水,因为含钙质较多而容易结垢,冷却效果差。特别是热油泵,机械密封轴套受高温介质的热传导,表面温度较高,造成密封轴套端部、动环与静环内孔以及波纹管膜片内部处结垢。离心泵在运行中,由于垢质的逐渐加厚,一方面堵塞冷却水通道,另一方面造成旋转轴套与静环、波纹管膜片发生短路,使得波纹管失去弹性,静环不能做轴向的补偿位移,并加速静环的磨损和波纹管破坏,引起介质从密封端面甚至因波纹管发生破裂泄漏。另外,由于冷却效果差,摩擦副温度上升,使机械密封端面产生液膜汽化,导致机械密封端面开启,造成机械密封泄漏。

3、渣油离心泵机械密封的设计改造分析

3.1、设计改造后的密封结构分析

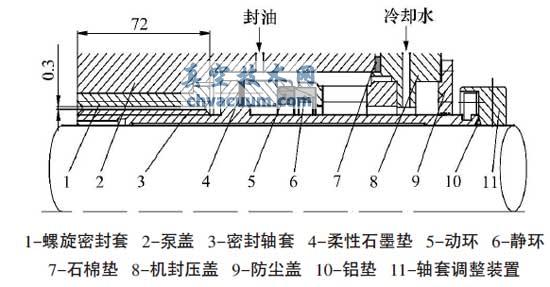

针对该泵机械密封使用寿命短,不能满足生产安全长周期稳定运行的现状,通过对该离心泵原密封尺寸及工艺分析,在不改变原设备结构的情况下,设计改进了新的机械密封结构。

改进后的泵轴密封,如图1所示,加装了三角形迷宫螺旋密封结构。将高压端喉部衬套内孔车成三角形螺旋密封槽,在密封轴套上相应位置开出旋向相反(左旋)的同形状螺旋槽,衬套紧配在泵盖上并点焊,同时增大泵盖底套部位轴向尺寸,保证迷宫螺旋密封的密封能力,有效控制其内漏量,将密封腔压力控制在较小值,从而为后面的机械密封的运行创造有利条件。

图1 设计改造后的密封结构图示意图

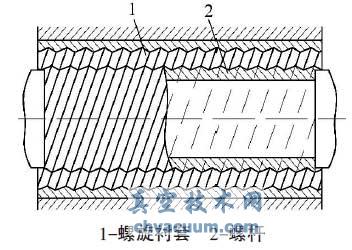

1)迷宫螺旋密封的工作原理

迷宫螺旋密封由螺旋衬套1和螺杆2组成,如图2所示,在螺杆轴和衬套上分别开螺纹,衬套上的螺纹旋向与螺杆轴上螺纹方向相反。介质在衬套与螺杆两齿面所围成的若干蜂窝状空间内,介质流过这些螺纹时形成旋涡方向与泄漏方向相反。由于螺杆绕流与衬套绕流介质的动量交换结果,螺杆将能量传递给介质。螺杆和衬套与介质相互作用的结果,促使介质形成强烈的紊流,大大提高了介质流动的摩擦阻力,从而达到密封的效果。

图2 迷宫螺旋密封

2)迷宫螺旋密封的作用效果

(1)防抽空作用。由于轴密封位置处于负压及高温工况(介质温度380℃),密封腔中易出现汽蚀现象,很容易造成抽空。在设计密封装置时,螺旋密封轴与螺旋衬套之间留有0.3mm左右的间隙,可防止因振动或热膨胀使相互旋转的内外套咬死,当少量的高温渣油通过螺旋槽流入密封腔时,因受冷却水冷却,介质温度降低,粘度增大而停留在密封腔内,当泵抽空时,停留在密封腔内的介质以缓慢的速度流动,减少了密封腔内的负压。与机械密封合用时,在上述情况下,机械密封动环和静环只产生微量位移,或不产生位移,减少了各密封件的损坏。

(2)防结垢作用。减底渣油泵使用机械密封时,轴套因为受到密封腔内的介质温度的影响及热传导的作

用,温度很高,加之冷却水含钙质较多,在这样的温度下,轴套的密封端与表面、动环与静环内径处以及波纹管各膜片之间很容易结垢。在螺旋槽与机械密封合装后,被输送的介质不能大量进入泵密封腔内,更不容易置换,加之洁净封油的冲洗,因此,密封腔内介质容易被冷却,粘度变大,温度不会很高,所以,上述各部位的温度都低于水结垢的温度。所以,螺旋槽与机械密封合装使用,可以有效起到防止冷却水遇热结垢的作用。

3.2、减底离心泵改进密封后的使用效果分析

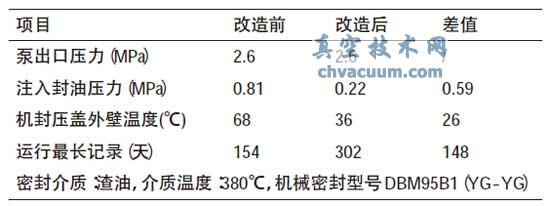

1)设计改进前后密封运行参数对照参数对照如表2所示。

表2 设计改进前后密封运行参数对照项

4、结束语

(1)迷宫螺旋密封因其较强的降压性能,可广泛应用于石油石化及化工装置离心泵的前置密封。

(2)形成螺纹的螺旋套与螺杆的材质必须要具备较高的耐磨和耐腐蚀性能,以保证密封间隙。

(3)常减压装置减压塔塔底渣油泵经密封改造后,彻底改观了该泵的运行工况,该机械密封自2010 年8月投入运行之后,至今已使用了14个月,未发现泄漏问题,机泵实现了平稳、长周期运行,为装置正常生产提供了保障。同时解决了制约炼油装置系统正常运行的瓶颈问题,降低了备件消耗和人工费用,实现了较大的经济效益。