谈电厂循环水泵轴封装置的改造

该文介绍了我厂循环水泵轴封填料在运行过程中出现的一系列问题,并针对出现的问题,提出了采用新型注射式胶泥状填料进行技术改造,阐述了注射式胶泥状填料的产品特性、工作原理和改造工艺;通过改造,解决了影响设备长周期、稳定运行的因素,减轻了检修劳动强度,取得了较好的经济效益。

引言

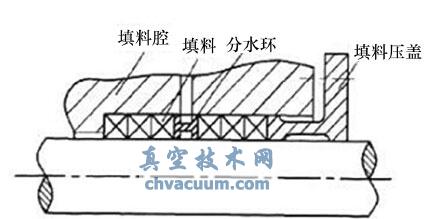

循环水泵是电厂的重要设备,它的作用是将大量的循环冷却水输送到凝汽器中冷却汽轮机排气。而轴封作为循环水泵的主要组成部分,在设备正常运转时起着重要的作用。我厂现有单级双吸离心式循环水泵4台,水泵转速可调(高转速为485r/min,低转速为420r/min),水泵轴端密封原先采用盘根填料密封形式(如图1所示),填料腔内装有6道25mm×25mm浸渍碳纤维聚四氟乙烯编织盘根。在盘根之间有一水分环与泵壳体相通,用于通入密封冷却水。密封冷却水其作用有:一是冷却盘根和轴套,防止盘根因摩擦发热而烧损;二是在一定程度上起到以水密封的作用。盘根填料是传统上被普遍采用的一种密封填料,通过对泵轴的压紧力实现密封,具有耐热性好、柔软性好、强度较高等优点。当拧紧填料压盖的螺栓时使盘根受到轴向压缩,由于盘根填料是弹塑性体,会同时产生径向压紧使填料紧贴于泵轴表面而阻止介质外漏。

图1 盘根填料密封结构

1、问题描述

尽管传统的盘根填料具有一些优点,但是它的缺点却是显而易见的。我厂循环水泵轴封在使用盘根填料的过程中,主要出现了以下几个方面的问题:

(1)使用寿命短,漏水频繁。由于盘根与水泵轴套直接接触并相对转动,使用一段时间后,随着盘根中的润滑剂逐渐流失,盘根的磨损是不可避免的。所以经常出现这样的状况:检修期间更换了水泵盘根,开始运行时密封状况良好,但用不了多久,泄漏量便不断增加,于是调整压盖压紧程度的工作也逐渐频繁,以便补偿因盘根体积损耗所造成的径向压紧力松弛,不过这种做法也仅能暂时改善靠近压盖的填料与轴套之间的贴紧程度,而分水环后面填料的磨损无法得到有效补偿。随着盘根的不断损耗,不到一个运行周期,盘根接近失效,漏水量已经很大了。更严重的是,轴封装置离轴承箱较近,当漏水量很大时,水会进入轴承箱内,使内部的润滑油变质,威胁到水泵的安全。

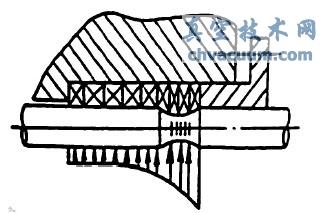

(2)轴套磨损严重,形成沟状痕迹,必要时要进行修复。由于盘根与轴套之间存在着较大径向紧贴压力,长时间使用的盘根被挤压得很硬实,而且内部的润滑剂不断流失,这些情况造成填料与轴套之间相对运动时存在着较大的摩擦,最终导致了轴套的磨损(如图2所示)。

图2 盘根密封的径向压力分布和对轴的磨损

(3)现场更换盘根的工作较复杂,劳动强度较大。填料腔中的盘根是里面三道,中间是一个分水环,外面再加三道。如更换外面三道盘根,可不用揭开泵盖实施;如更换里面三道,由于分水环很难取出,需要揭开泵盖才能实施,工艺复杂且费时费力,每次需2天以上时间。并且由于盘根已被压得非常硬实,很难从填料腔取出。

(4)盘根与轴套之间过大的摩擦力造成了过大的机械损失,使得水泵电机有效功率降低,消耗过多电能。大约需要损耗5%~10% 的轴功率来克服轴套与填料之间的摩擦力。鉴于上述情况,为了消除盘根填料使用过程中出现的种种弊端,进一步提高设备运行的可靠性以及降低日常维修工作量和维护成本,必须对我厂原有的盘根密封方式进行技术改造。

2、技术改造

目前,市场上出现了多种新型的水泵密封方式,经详细调研,根据其他电厂改造经验,结合我厂设备的实际情况,决定将我厂循环水泵原有的盘根填料拆除,采用注入式泥状填料代替。

2.1、新型填料简介

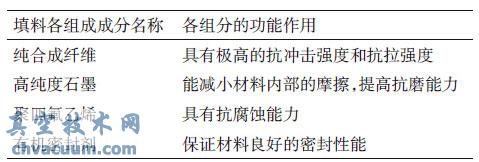

注射式泥状填料是一种具有黏性的黑色胶泥状密封材料,最早由一家美国公司开发研制,它由高纯度石墨、纯合成纤维、聚四氟乙烯和有机密封剂四种材料按严格工艺混合而成(见表1),具有良好的导热性、弹塑性、耐磨性及自润滑性。其最低工作温度为-18℃,最高工作温度可达200℃,最大工作压力为0.8MPa,最大轴线速度为8m/s,PH值范围为4~13,主要适用于水基介质的密封。注射式泥状填料在使用时需要在原轴封填料腔体前后分别装入挡圈后形成一空腔,利用专用油压填充枪将泥状填料注满空腔形成密封。

表1 泥状填料中各组分的作用

2.2、密封机理

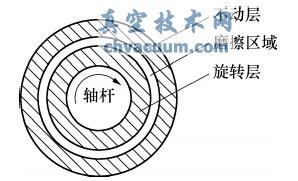

软密封填料具有良好的可塑性,可均匀填满填料腔室内的空隙,使填料与填料腔和轴套表面完全贴合,不容易产生渗漏途径。在泵运转时,软密封填料中的纤维缠绕在轴杆上,随着轴杆进行旋转,连同与轴杆接触的一部分填料形成一个“旋转层”,此“旋转层”对轴起到了一定的保护作用,避免了填料与轴杆的直接磨损。随着“旋转层”的直径逐步增大,轴对纤维的缠绕能力将逐步减弱,于是部分泥状填料黏附在填料腔内壁上,形成一个“不动层”。这样泵轴的转动使处在中间的填料形成一个作剪切运动的“剪切层”,此时相对旋转运动的摩擦存在于填料“剪切层”之中而不是存在于填料与轴之间。填料中的纤维使“剪切层”中形成无数微小缝隙,类似于迷宫密封中流道,当带压介质进入填料腔后,将被无数次节流,凭借“迷宫效应”达到无泄漏密封的目的。其密封机理如图3所示。

图3 泥状填料密封机理

2.3、泥状填料的优势

泥状填料密封作为一种新型的密封方式,相比于盘根式密封,主要体现出以下几个方面的优势:

(1)实现运行中极小的泄漏量。填料内外层分别粘附在轴和填料函腔,泵送介质必须击穿填料才可能外漏,在填料的许用范围内达到基本无泄漏的效果,且使用寿命较长;

(2)大大降低轴套等易损件的消耗。填料的“旋转层”能始终与轴套保持相对静止,对轴套起到了保护作用,摩擦只发生在填料剪切层内部,填料与轴套之间基本无摩擦,所以不会对轴套产生磨损[5];

(3)由于填料混合体内的分子吸引力小,加上填料中石墨良好的润滑作用,所以只存在细小分子间相对运动产生的轻微摩擦,克服摩擦所消耗的轴功率很小,提高了泵的机械效率,节约了电能;

(4)由于软填料的特殊材料的作用,摩擦系数很小,产生的摩擦热量接近于零,不需要为散热配备专门的轴封冷却水,简化了系统;

(5)可实现在线检修,当存在泄漏时,可在不停泵的情况下从注入口注入新的填料,重新实现密封,保证水泵长周期运行,节约了维修费用。

2.4、改造的具体过程

循环水泵轴封的技术改造的实施步骤如下:

(1)先打开循环水泵上半壳体,取出转子,拆除原先的编制盘根,并去除原轴封结构中的水分环;

(2)拆除循环水泵两侧磨损较严重的轴套,对轴套进行表面修复处理,达到要求的光洁度后复装回转子;

(3)将填料腔内壁清理干净,在转子两端的轴套上各安装两个专用V形高分子复合材料密封端环组件,将转子安装回原位,调整密封端环位置,使水泵两个填料腔的内、外两侧各分布一道密封端环,内侧的密封端环紧贴填料腔的根部,两道密封端环之间预留好足够的填料空间(见图4),为防止填料的流失,密封端环接口处应吻合良好;

图4 轴封装置端环的布置

(4)将水泵原有的密封冷却水管路拆除,在原来填料腔密封水进水口处安装快速接头和球阀,通过此阀门接口可连接手动填料注入枪,往填料腔中加注填料;

(5)将加工成条状的泥状填料均匀地装入内、外密封端环之间的下半空腔中,然后按下半腔的形状将填料堆放在上半轴上,装填泥状填料时尽量做到不留空隙,使泥状填料能尽可能充满填料腔空间;

(6)恢复水泵上半壳体,将原填料压盖调整平齐压入填料腔,旋紧压盖螺母,使压盖抵住外侧密封端环并有一定的压入感,压盖进入填料腔内5㎜为宜,注意不要过分压紧;

(7)经过检查一切正常,手动盘车感觉转动灵活后,便可进行试车。

下面要说一下新装置在调试过程中出现的几个问题:

(1)循环水泵刚启动后出现轴端漏水现象,这主要是由于在填料腔内装填泥状填料时存在的少量间隙造成的,这时需要用手动高压注入枪通过接口向填料腔内加注泥状填料,加注泥状填料的速度不宜过快,以便于填料在填料腔内达到均质状态,并且能够使填料中的纤维成分摩擦产生的热量及时散失;

(2)泥状填料在加注过程中有被甩出的情况,这说明泥状填料加注量过多,造成局部压力过大,使填料被挤出,加注填料时应采用间歇式加注方式,加注时注意观察注入枪的压力表,表压打到20MPa时停止加压,等到表压降到一个较低数值后再进行打压加注,观察漏水量减小到不大于60滴/min后,便可停止加注填料;

(3)试车过程中出现了轴套和填料腔外壳发热现象,可能是由于填料加注过多过快而造成的,为防止温度继续增高,采取软管接入冷却水进行冲淋的方法进行外部降温,填料磨合好后温度降为正常。

3、结论

#1循环水泵调试结束后一直处在运行状态,运行几个月以来,水泵两侧填料密封处基本上无漏水现象,水泵轴承润滑油再未出现进水现象,未进行过一次检修,技改取得了较好的效果。在此次技改成功的基础上电厂又陆续对其他3台循环水泵进行了轴封的技术改造。可以说,注射式泥状填料作为一种新型的密封填料,与传统的盘根填料相比具有不可替代的优越性,具有密封效果好、使用寿命长、价格低廉、节能降耗等优点,大大降低了备件损耗和检修劳动强度,提高了电厂的经济效益。鉴于这种新型填料在电厂中的优良表现,希望它能在电力行业中得到推广和应用。