4mm高压聚四氟乙烯软管组件脉冲断丝现象的分析与处理

主要针对4 mm 高压聚四氟乙烯软管组件在脉冲试验过程中产生的断丝、爆破现象进行分析、定位。通过一系列的对比试验、力学性能试验和化学成分分析,并结合电化学腐蚀机理对故障现象进行分析论证,从而提出脉冲试验过程中断丝现象的解决措施。有效指导设计人员建立故障模式分析,对于研制过程中聚四氟乙烯软管组件故障定位和解决措施提供了有力的保障和支持。

前言

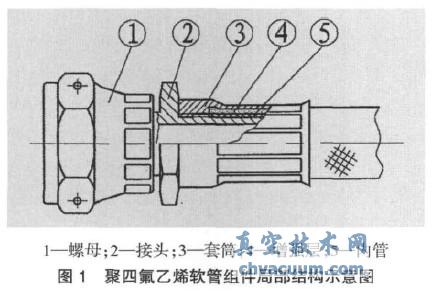

高压聚四氟乙烯软管组件(以下简称软管组件)属航空航天B 类产品,通常由导电的聚四氟乙烯内管、不锈钢丝增强层和两端组装的金属连接件(接头、螺母和套筒)组成,如图1 所示。广泛应用于设备的液压、冷气系统中,通过传输气、液介质达到压力和能量的传输。

作为传递操控舵面、控制飞行器的液压力和能量“韧带”的软管组件,在脉冲试验和实际使用过程中,由于设计、制造原因或未按规程试验、安装等原因,加上受到高、低温环境,工作介质的压力脉冲等作用,增强软管存在着钢丝增强层断丝、内管爆破、软管在接头处泄漏(如图2 所示)等问题,对设备安全造成严重隐患,由于软管泄漏致使系统压力丧失从而引发事故的事例屡见不鲜。

影响软管组件质量的因素主要有聚四氟乙烯内管的性能、增强钢丝的增强角度、软管与增强钢丝层之间的张力配合、软管装配时的扣压量及接头的结构形式等。为保证软管组件的质量稳定性和可靠性,需开展一系列的鉴定试验和质量一致性检验对软管组件进行试验验证。其中,脉冲试验是检验聚四氟乙烯软管组件最重要的试验之一,从某种程度上反映了软管组件的寿命。

根据GJB 2837-1997 的要求,高压软管组件在脉冲试验前需进行腐蚀预处理,其盐溶液的浓度直接影响脉冲试验的成败。因此,需在试验过程中严格控制盐溶液的浓度,并对试验过程进行实时监控,以有效保证软管组件试验的可靠性。

本文主要通过对4 mm 高压软管组件在脉冲试验过程中发生的断丝、爆破现象进行理论分析和试验对比,解决目前钢丝增强层断丝和爆破的问题,以期建立故障模型,为后续软管组件的研制提供可靠有效的帮助。

1、故障现象

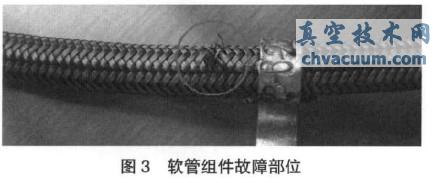

2011 年8 月,某批4 mm 高压(21 MPa)聚四氟乙烯软管组件在脉冲鉴定试验(6 根)时,其中两个型号软管组件分别进行至74 647 次和111 751 次时出现管体爆破现象,故障现象如图3 所示。

2、故障定位

对比2011 年6 月同批次软管组件脉冲试验情况,6 根试验软管组件全部通过35 万次(指标值25万次)无泄漏,而两组试件所有技术状态均相同,完全可以排除生产环节出现问题的可能性。经查原始记录,6 月份试样经腐蚀和老化预处理后直接进行脉冲试验,而8 月份试样腐蚀预处理20 d 后才进行脉冲试验。两轮脉冲试验唯一区别在于腐蚀预处理后的放置时间问题。根据上述问题初步分析推测,8 月份试验件由于放置时间过长,导致腐蚀预处理后沉积于标牌附近的盐溶液浓度急剧增大,对钢丝增强层造成额外损伤(甚至断丝)。在脉冲试验过程中不足以承受如此高的脉冲峰值压力(150%的工作压力),导致软管组件泄漏。以下分别从理论和试验两个方面进行分析,以论证上述初步分析的正确性。

4、措施

4.1、预防措施

为有效避免类似故障重复出现,设计人员拟采用以下措施解决:

(1) 采用不锈钢标牌,取代铝标牌,同时别于套筒处,以有效防止Cl- 在标牌处富集和清洗不完全;

(2) 腐蚀预处理后24 h 之内,须直接进行脉冲试验,不允许滞后停留,以有效防止腐蚀处理后放置时间过长而导致钢丝额外损耗。

4.2 措施的有效性

自2011 年11 月采取以上措施至今,未再出现腐蚀预处理后钢丝断丝现象。由此可见防止钢丝增强层某些部位Cl- 的富集和减少腐蚀预处理后脉冲试验前的放置时间可有效防止钢丝性能的降低。

5、结论

通过机理分析、解剖分析和对比试验,主要形成以下几方面的结论:

(1) 故障定位准确,发生原因与腐蚀机理完全吻合;

(2) 采取的措施合理有效,避免了上述故障问题的再次发生;

(3) 该故障现象的出现,帮助设计人员补充完善了故障模式分析模型,对于研制过程中软管组件故障定位及解决措施提供了有力的保障和支持。