油介质对聚四氟乙烯纤维织物自润滑复合材料摩擦学性能的影响

采用栓-盘式摩擦磨损试验机研究航空煤油和液压油介质对聚四氟乙烯纤维织物自润滑复合材料的摩擦磨损性能的影响; 利用扫描电子显微镜(SEM) 观察和分析复合材料磨损表面形貌,并分析探讨摩擦磨损机制。结果表明,油介质的存在可明显降低复合材料的耐磨性能和极限承载能力,其中液压油的影响更为显著; 介质浸泡处理的复合材料在摩擦过程中,磨损形式由黏着磨损逐步过渡到疲劳磨损,并且界面结合强度降低,导致材料耐磨性能下降。

聚四氟乙烯纤维织物自润滑复合材料是将PTFE纤维与其他纤维混编交织而成的织物自润滑复合材料。其承载力大,摩擦因数小,耐磨寿命长,使用方便,可广泛应用于航空、电力等领域。在纤维织物自润滑材料的实际使用过程中,其制备的自润滑零件极有可能受到液压油、粉尘等介质的污染,因此,研究纤维织物自润滑复合材料的耐介质性能至关重要。

目前已有针对聚四氟乙烯纤维织物自润滑复合材料的摩擦磨损性能的研究报道,但研究介质对聚四氟乙烯纤维织物自润滑复合材料摩擦学性能影响的报道很少。本文作者研究了液压油、航空煤油对聚四氟乙烯纤维织物自润滑复合材料摩擦学性能的影响,期望为该类材料的应用提供实验依据。

1、试验部分

1.1、原料及样品制备

试验所用聚四氟乙烯纤维织物自润滑复合材料是由PTFE 纤维和高性能有机纤维编织,并通过酚醛树脂胶黏剂与金属基材黏接,加温加压固化后得到的试验样品。金属基材为45 mm × 8 mm 的不锈钢( 1Cr18Ni9Ti) 钢块。固化压力为0.1 ~ 0.3 MPa,固化温度为180 ℃,恒温时间为2 h。将试验样品分别浸泡在液压油和航空煤油中24h,两种介质中浸泡的样品各取出一半分别编号为Hydraulic oil-I 和Aviation kerosene-I,在取出后0.5 h之内进行试验。将另外一半放入烘箱中干燥24 h 后进行试验,分别编号为Hydraulic oil-II 和Aviation kerosene-II。

1.2、摩擦磨损性能测试及性能分析

采用栓-盘式摩擦磨损试验机评价试样的摩擦磨损性能,偶件为2 mm 的45#钢栓,在试验前用砂纸将偶件表面打磨至表面粗糙度Ra = 0.15 μm,然后用丙酮清洗。试验在室温下进行,转速为280 r/min,时间为180 min,摩擦因数由与试验机传感器相连接的计算机直接得到,磨损率由公式ω = V / ( p·L)计算得出( V 为磨损体积,p 为载荷,L 为在180 min内的行程) 。摩擦磨损试验后,用JSM-5600 LV 型扫描电子显微镜(SEM) 对聚四氟乙烯纤维织物自润滑复合材料磨损表面形貌进行观察。

2、结果与讨论

2.1、摩擦磨损性能测试

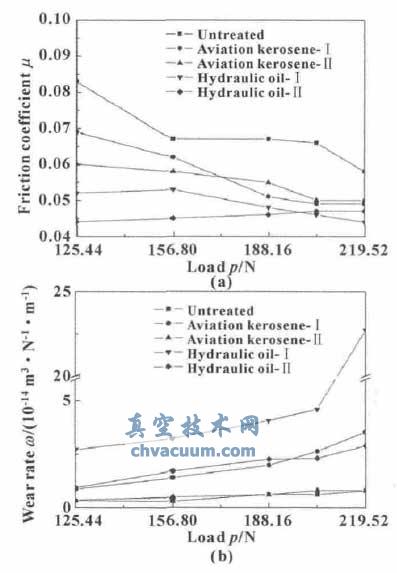

图1 示出了干态、经过介质浸泡处理以及浸泡介质后烘干处理的聚四氟乙烯纤维织物自润滑复合材料的摩擦因数和磨损率随载荷变化的关系曲线。可以看出,油介质浸泡对复合材料的摩擦磨损性能影响显著。

图1 聚四氟乙烯纤维织物自润滑复合材料的摩擦因数和磨损率随载荷变化的关系曲线

从图1 (a) 可知,随着载荷的增大,干态下及经过介质浸泡处理的复合材料的摩擦因数均呈现下降的趋势; 而经过烘干处理的复合材料的摩擦因数变化则呈现出较大差异,其中经过航空煤油介质处理并烘干的复合材料的摩擦因数随着载荷的升高而减小,经过液压油介质处理并烘干的复合材料的摩擦因数则随着载荷的升高而增大。由图1 (b) 可以看出,5 种复合材料的磨损率均随着载荷的增加而有不同程度的增大。其中,经过液压油浸泡处理的复合材料,其极限承载为203.84 N。油介质浸泡并烘干处理的复合材料的磨损率明显低于未经烘干处理的复合材料,尤其是经过航空煤油浸泡并烘干处理的复合材料,其磨损率曲线与干态下基本重合。可见,烘干处理可以明显提高介质浸泡后复合材料的耐磨性能。

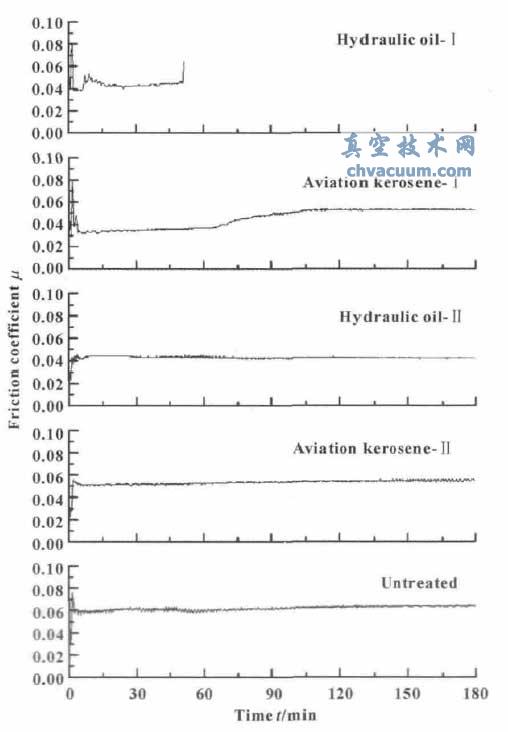

图2 示出了当载荷为219. 52 N 时,5 种复合材料的摩擦因数随时间变化的关系曲线。可以看出,干态下及经过介质浸泡并烘干的复合材料的摩擦因数十分平稳。而经过航空煤油浸泡处理的复合材料在初始阶段由于航煤介质的润滑作用摩擦因数有所降低,随着时间的延长,磨损量不断加大,复合材料磨损表面PTFE 纤维的含量不断减少,因此摩擦因数逐渐增大。

试验100 min 后,摩擦因数趋于平稳,此时摩擦发生在高性能有机纤维表面。经过液压油浸泡处理的复合材料在很短时间( 6 min 左右) 发生严重磨损,摩擦因数有一个较大的波动,之后摩擦因数较为平稳,直至复合材料磨穿失效( 50 min 左右) 。

图2 聚四氟乙烯纤维织物自润滑复合材料的摩擦因数- 时间关系曲线( 219.52 N)

2.2、复合材料磨损表面分析

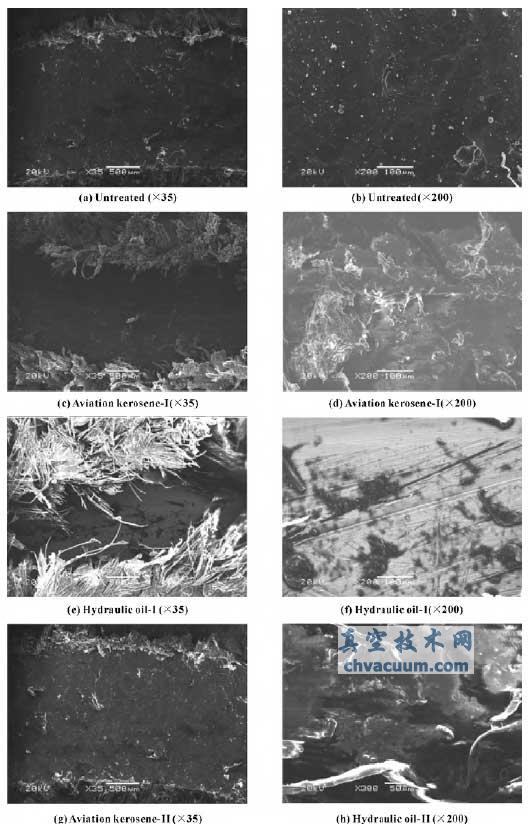

图3 示出了载荷为219.52 N 时,干态、经过介质浸泡处理以及介质浸泡后烘干处理的聚四氟乙烯纤维织物自润滑复合材料磨损表面的SEM 照片。

图3 聚四氟乙烯纤维织物自润滑复合材料磨损表面形貌的SEM 照片

可以看出,对于干态以及航空煤油浸泡后烘干处理的复合材料磨损表面,纤维未发生明显的挤压变形,树脂胶黏剂与纤维之间结合良好,摩擦时产生的磨屑填压在磨损表面,致使磨损表面较为光滑( 见图3 (a) 、(b) 、(g) ) 。经过航空煤油浸泡的复合材料磨损轨迹两侧出现断裂的纤维,断裂处纤维集束性较强,在反复剪切力作用下,大部分纤维自树脂胶黏剂中拔出,磨损表面以树脂胶粘剂居多,仅有少量纤维残余( 见图3 (c) 、(d) ) 。经过液压油浸泡的复合材料磨损轨迹两侧出现大量断裂的纤维,断裂处纤维结构极为松散,磨损表面仅残存极少量树脂胶黏

剂,已有大量区域裸露出金属底材,且金属底材上出现明显损伤( 见图3 (e) 、(f) ) 。浸泡液压油后烘干处理的复合材料磨损表面主要为树脂胶黏剂和少量纤维,未见裸露的金属底材(见图3 (h) ) 。分析认为,油介质的存在导致纤维织物复合材料的摩擦磨损性能下降,其中液压油的影响更为严重,而烘干处理则可以明显降低介质对纤维织物复合材料的影响。这与上文所述的摩擦磨损试验结果一致。

2.3、摩擦磨损机制分析

由图1 所示的干态下复合材料的摩擦因数及磨损率随载荷的变化可以看出,载荷的增加对磨损率并没有太大的影响,而摩擦因数之所以下降,主要是因为干态下的复合材料与偶件之间发生的磨损主要为黏着磨损及轻微的磨粒磨损,随着载荷的增加,摩擦产生的磨屑填充在纤维束与树脂间的微孔中并随着摩擦试验的进行逐渐压实,使得磨损表面粗糙度降低,从而导致摩擦因数下降。

当复合材料浸有航空煤油时,煤油在偶件与材料的摩擦面形成部分润滑膜,改善了摩擦条件,因而摩擦因数减小,在磨损初始阶段主要表现为黏着磨损。随着摩擦试验的进行,在反复的剪切力作用下,摩擦表面的PTFE 纤维逐渐被切断和拔出,高性能有机纤维逐渐裸露出来,磨损形式向疲劳磨损转变。同时,在摩擦过程中,油分子自复合材料表面的微孔中渗入材料内部,降低了纤维自复合材料中拔出的机械阻力,从而导致树脂胶黏剂与纤维界面结合强度的降低,磨损也随之加剧。

当复合材料浸有液压油时,同样,液压油的润滑性降低了复合材料的摩擦因数,油分子的渗透也导致了界面结合强度的下降,严重消弱了载荷在树脂与纤维间的传递能力。尤其是当浸有液压油的复合材料处于高载荷条件下,复合材料与偶件间的磨损一直表现为疲劳磨损,应力的集中和界面强度的降低导致纤维在较短时间被剪切力切断并拔出,直至材料完全磨穿失效。

任忠海等曾研究过较低载荷( 6 MPa) 条件下介质对聚四氟乙烯纤维织物自润滑复合材料摩擦学性能的影响,试验结果表明,液体介质的存在对复合材料的摩擦学性能并无不良影响。究其原因,可能是在低载荷下,树脂表面吸附的油分子发生溶胀所产生的内应力以及摩擦过程中的剪切力之和小于树脂与纤维之间的结合力,纤维与树脂之间未发生脱黏,因此对摩擦学性能没有明显影响。

3、结论

(1) 油介质的存在可导致聚四氟乙烯纤维织物自润滑复合材料的耐磨性能和承载能力的降低,其中液压油的影响更为明显。

(2) 界面结合强度的下降是导致经过介质浸泡的聚四氟乙烯纤维织物自润滑复合材料耐磨性能下降的主要原因。

(3) 航空煤油对复合材料磨损率影响较小的主要原因是航空煤油的挥发速度高于液压油。