氮化铝与可伐封接件有限元应力分析

陶瓷金属封接件内残余应力主要是由热膨胀系数不匹配造成的,受各种因素的影响。其应力大小、分布影响着封接件的可靠性。对微波管内复杂氮化铝陶瓷-可伐金属结构运用有限元法计算封接件的应力。计算的结果表明,实际断裂方式与有限元分析相吻合。在此基础上,优化了封接结构,提出改进工艺,取得成功。

陶瓷-金属连接中的残余应力是陶瓷在工程应用中的关键问题之一,也直接影响着封接件的可靠性。当封接件应力大到一定程度时,有可能破坏金属化层与陶瓷的连接而漏气。当应力超过陶瓷材料强度时,有可能造成陶瓷炸裂。在功率器件中使用热膨胀系数与陶瓷不匹配的无磁金属以及制造复杂结构,尺寸的陶瓷金属封接件,都要求周详的解决其结构设计问题。封接应力的分析,计算,测量方面的研究成果为合理设计功率器件的封接结构提供了重要依据,因而也是发展功率电子器件的基础之一。

封接应力的理论分析与计算,为陶瓷-金属封接结构设计和合理选择匹配封接材料提供指导与参考陶瓷金属焊接应力的理论分析计算主要是采用基于薄壳理论的公式。由于采用了薄壳近似,故只适用少数结构较简单薄壳结构,有一定的局限性。目前,随着各种复杂陶瓷金属封接结构的出现,计算机技术的发展,采用有限元法数值计算陶瓷金属接结构中应力已成为应力研究中的热点。据资料统计表明,日本自1986年至1990年五年之中发表的陶瓷与金属连接的113篇文章研究应力及缓解的文章占37篇,居各项研究内容之首 ,可见该问题的重要性。

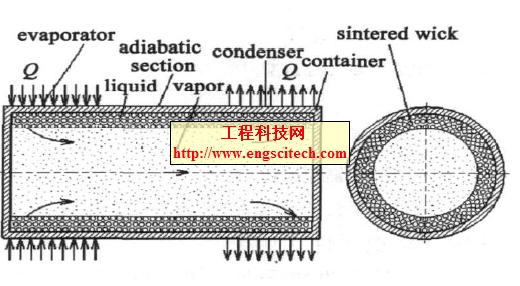

氮化铝陶瓷因其较高的热导率及良好微波介电性能在大功率电真空器件中有广泛的应用前景。将氮化铝陶瓷应用于大功率微波器件中,设计了如图1所示陶瓷金属连接结构,由于适用于大功率微波器件的氮化铝陶瓷性能要求高,形状复杂且烧结成型不易,可供实验的氮化铝陶瓷数量少、制造成本高。氮化铝与可伐金属热膨胀系数差异较大属不匹配封接,一旦封接失败,实验成本极其高昂。由于未有资料、经验可循,先采用数值模拟技术分析封接件的应力,以期达到事半功倍的效果。

本文采用ANSYS910软件对应用于大功率器件氮化铝陶瓷与可伐封接件,在焊接过程中产生的应力进行分析,根据模拟结果对封接件薄弱处分析,预测出可能断裂的位置,并与实际的焊接试验相比较。在此基础上,优化封接结构,提出改进工艺,在实践中取得了成功。

1、有限元分析模型的建立

计算中假设氮化铝陶瓷为连续的完全弹性体,金属可伐为理想弹塑性体。采用的边界条件是对可伐金属底面端点施加y 轴向位移为0 的约束。本文所分析氮化铝与可伐外套封加一底面的平封结构,如图1 所示。

图1 金属可伐与氮化铝陶瓷的封接结构平面示意图 表1 材料的物性参数

由于为轴对称结构,分析时采用了轴向截面的二分之一,选用PLANE13 元划分网格。有限元计算所需物性材料表见表1。

2、计算结果及分析

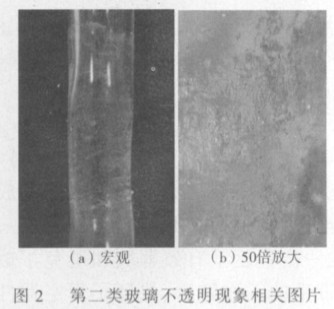

封接应力的产生和发展是一个随加热和冷却发展而变化的材料热弹塑性应力应变的动态过程。其中封接温度场的准确测量或计算是封接应力、应变动态热弹塑性分析的前提。焊接前的升温过程中,两种封接材料都处于自由态,计算应力时不考虑升温过程,以焊料的熔化温度800 ℃作为零应力温度,计算降至室温时,封接件中残余应力大小。如图2所示,模拟出封接温度场随时间变化与实际焊接降温曲线一致。

图2 封接件温度场随时间的变化 图3 封接件x,y方向残余应力云图

残余应力诱发了陶瓷-金属接头中的裂纹,并且认为裂纹起源于最大主应力处,其扩展轨迹与应力场及连体材料和接头的断裂能有关。将最大主应力(有时也用最大轴向正应力) 作为判断断裂的标准。

从实际焊接试验出发,封接件断裂主要是发生在陶瓷一侧,故模拟时,主要对氮化铝陶瓷一侧的应力进行分析。由图3可看出x,y向应力最大值均在与可伐金属套筒齐高氮化铝陶瓷处,其值高达357MPa,且靠近此处陶瓷侧残余应力梯度变化较大。而氮化铝陶瓷属脆性材料,抗拉性能较差,其抗拉强度约为350MPa。故焊接时极易在此处产生微裂纹,封接件开裂结果与有限元应力分析结果一致。

模拟最大可能断裂位置三维模型图5与封接件实际断裂图4;改变氮化铝瓷筒高度后其封接应力的变化如图6和图7所示。