近贴聚焦成像器件光电阴极传递封接工艺研究

依据近贴聚焦系列成像器件研究的需要,开展了光电阴极真空传递封接工艺研究,并且结合器件的研制对封接工艺质量进行了可靠性的考核。结果证明,用InSn 合金焊料进行光电阴极真空传递封接,其工艺稳定,性能质量可靠,封接气密性成品率高。这种工艺除了用于成像器件的研究和生产外,也可用于非匹配材料的气密性封接,具有广泛的应用前景。

近贴聚焦光电成像器件研究中,由于管子结构紧凑,管内空间体积小,无法焊接排气管,整个管子排气是在超高真空室内进行。这种管型与静电聚焦成像器相比,不同之处就是阴极组件与管体不进行氩弧焊接,光电阴极不在管内制备,而是在专用真空制备室内完成,与管体是相分离的。阴极制备完成后,是用磁力传递方法将阴极与管体在真空室内用焊料封接在一起。它是器件制造的最后一道工序,其封接气密性直接关系到制管的成功与失败。所以,研究出性能可靠、工艺质量稳定、适用于制造微光器件的光电阴极传递封接工艺是保证器件研制成功的关键。

1、焊料材料选择

1.1、焊料性能要求

各种成像器件光电阴极制备都有一个共同的重要工序,就是要应用铯原子进行阴极激活,并依次来提高光电阴极灵敏度。对光电阴极发射来讲,只有激活温度降到130 ℃以下时,光电子发射层表面阴极结构才趋于稳定。这时进行阴极传递封接可保证阴极灵敏度不下降。要保证高性能成像器件的研制,实现阴极传递封接气密性的高成品率,对焊料材料的要求是:

(1) 焊料熔点、流点低于130 ℃;

(2) 400 ℃烘烤温度下,蒸气压低于1 ×10 -7 Pa ;

(3) 焊料杂质含量低于1/ 1000 , 纯度高于99.99 %;

(4) 焊料低温熔化状态下流散,浸润性好。

1.2、焊料材料选择

为了满足封接焊料的性能要求,通过资料调研可选用的焊料材料有7 种(见表1) 。经过性能的比较与分析,确定选用InSn 合金材料做为封接焊料。配合器件封接结构, 焊料规格定为直径为2mm 的线材。使用时,按结构照配成相应的环型圈装入储铟槽内。

表1 七种低熔点焊料性能比较

2、试验装置与方法

2.1、管体化铟

要实现封接气密性的高成品率和可靠性,必须要先在真空中将焊料熔化于管体阴极封接槽内,并在1 ×10 - 4 Pa 真空度中500 ℃保温,使焊料与管体储铟基底面形成良好的互熔层,以确保焊料流散的均匀性。管体化铟是在沈阳科仪厂生产的HV GRL500 型超高真空无油真空炉中完成。其过程是:将盛铟管体送入真空炉排气,待真空度达到1×10 -4 Pa 后,进行炉体升温,经过升温→保温→降温过程后,取出管体,检查化铟效果,当焊料表面光亮、无氧化、无气孔、流散均匀,无断裂等缺陷,则化铟质量合格。

2.2、阴极传递封接

将化铟合格的管体配装上微通道板(MCP) ,荧光屏,连同阴极组件一起送入超高真空综合制管台内,经过对管体烘烤排气,电子清刷微通道板,光电阴极制备等工序,待光电阴极电子发射层稳定后,使真空腔室温度保持在130 ℃以上,再把光电阴极用磁力传递杆从阴极制备室传送到封接室,与管体进行封接,确认封接完全成功后,随后立即切断炉体加热电源,使温度随炉自然降温到室温,从而完成阴极传递封接和整管制备。

3、结果与讨论

3.1、封接基材表面层处理

成像器件管体使用的金属材料为Fe2Ni2Co 合金, 焊料流散性能试验证明,380 ℃烘烤温度下, In-Sn 合金在可伐表面的浸润性较差,流散不均匀,有断裂现象,难以满足封接气密性要求。为了保证阴极传递封接气密性的高成品率,我们将原来在可伐上直接化铟,改为先在化铟处真空电子束蒸镀一层300 nm 的镍。经过化铟试验,焊料的流散性完全满足要求,成功地解决了低温焊料流散性差和高温焊料蒸发的化铟质量问题。

3.2、封接结构

考虑到近贴聚焦成像器件光电阴极与MCP 之间的距离较近和光电阴极电子传导及铟封气密性问题,除在玻璃光电阴极基底封接面上蒸镀总厚度为300 nm 的多层膜外,还在封接结构上采用了弯勾储铟。封接时使焊料处于熔化状态,使阴极封接面与焊料接触后,只在镀镍金属面上流散,并借助于接头间隙的毛细作用而填满焊缝,焊料量保证在1.5 g以上,可实现气密性封接,提高成品率,封接结构如图1 所示。

图1 阴极封接结构

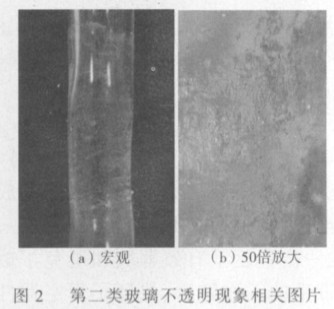

这种结构的特点在于:一是可以保证焊料量;二是防止加温时焊料外流,产生阴极与MCP 间短路和封接漏气。经过封接气密性试验统计,这种结构可使气密性封接成品率大于90 % ,另一个重要措施即就是:在阴极玻璃封接面上蒸镀多元合金膜,其材料为Cr2Ni2Cu ,总厚度控制在300 nm 左右。其作用有两个:一是有利于传导电子,二是保证铟封气密性。实验证明,三元合金膜封接成品率远高于二元合金膜。

3.3、封接温度与焊料量控制

3.3.1、传递封接温度

高灵敏度光电阴极的制备最终结果是以铯使灵敏度达最大时结束激活,此时阴极温度一般在230℃左右。在这种温度下,由于阴极发射层表面未达到原子配比平衡状态,发射层不稳定,若进行传递阴极封接,则会造成阴极灵敏度下降。经制管试验得出,为了使阴极传递灵敏度不下降,并能保证阴极封接不漏气,阴极传递封接温度应为130 ℃,可实现阴极传递封接气密性高成品率和管内阴极灵敏度不下降。

3.3.2、焊料量控制

保证阴极传递封接气密性高成品率,除对封接温度和焊接件的封接面膜层有严格的要求外,再就是确保焊料有适当的重量,若焊料量太多,易造成电极间短路,而太少则会封接漏气。通过实验,本文采用了称重法来控制焊料量,在保证焊料不外流的况下,焊料量控制在1.1~1.5 g ,实现阴极传递真空封接气密性和高成品率。

3.3.3、封接成品率

在双近贴聚焦成像研究中,对光电阴极采用传递热铟封,其封接气密性成品率大于95 % ,灵敏度合格率大于90 % ,总体指标全面合格率大于60 %。所有微光成像器件研究中它的制管成品率是最高的。由于该工艺简便,设备造价低,制管周期短,工艺稳定可靠,也成功应用于纳秒级快响应和紫外双近贴成像器件研究中,取得了良好的经济效益。

4、结论

通过对双近贴聚焦成像器件光电阴极真空传递封接工艺的研究可得出以下结论:

(1) 为满足器件研制需要,选用InSn 合金做封接焊料,可实现管内阴极灵敏度不下降。

(2) 在化铟面处采用真空电子蒸镀总厚度为300 nm 的镍膜,可保证让铟锡焊料表面流散均匀,防止焊料堆积或局部焊料不浸润。

(3) 阴极封接面镀300 nm 的Cr2Ni2Cu 三元合金膜,既实现阴极电子导通良好,又保证传递铟封气密性。

(4) 阴极传递封接温度为130 ℃,封接不漏气,成品率大于90 %。

(5) 管体烘烤排气焊料无外流,焊料量控制在111~115 g ,可满足封接不漏气。过多易产生阴极与MCP 短路,过少易漏气。

总之,本阴极传递封接工艺稳定可靠,封接气密性成品率高,属于先进的封接工艺。同时,这种工艺不仅适用于其它各种成像器件的研制和生产,也适用于各种非匹配材料的封接,在光电器件研究领域具有广泛的应用前景。