真空器件用玻璃———可伐管状封接工艺研究

玻璃———可伐管状封接是利用可伐表面氧化层与熔融的电真空钼族玻璃很好的浸润的一种管状匹配封接,因其良好的气密性及较高封接强度,在真空器件的科研及生产中有较广泛的使用。本文将真空器件玻璃———可伐管状封接气泡产生原因归纳为三类。结合大量工艺试验和相关资料,逐一对应提出了具体的分析及解决措施。通过三维数字显微镜对比改进前后的封接效果,证明以上措施可以有效避免真空器件用玻璃———可伐封接汽泡问题的产生,进一步保障了真空器件的科研生产工作。

玻璃—可伐管状封接是利用可伐表面氧化后的致密氧化层(以Fe3O4 为主),在高温下与玻璃浸润融合(即金属和玻璃是通过金属表面的氧化物才能紧密结合在一起),是玻璃与金属的线膨胀系数在一定温度范围内相近,差值小于10%的一种封接,称为匹配封接。此类封接因其良好的气密性及较高封接强度,在真空器件的科研生产中有较广泛的使用。

在玻璃—可伐管状封接工艺实践中,封接处会时有气泡产生。气泡的产生会直接影响封接件的气密、绝缘和化学稳定等性能,进而影响到真空器件的科研生产工作。因此,如何避免气泡的产生,真空技术网(http://www.chvacuum.com/)认为对提高真空器件的科研生产工作具有重要的意义。

1、真空器件用玻璃———可伐管状封接气泡产生的分析

本文所指的玻璃为电真空玻璃DM-305、DM-308,其成分为66%左右的SiO2,20%左右的B2O3,各4%左右的的Al2O3、Na2O、K2O。可伐为4J29,即Ni29Co18Fe合金。通过长期试验及分析,本文将真空器件玻璃———可伐管状封接气泡产生原因归纳为三类。

1.1、第一类气泡产生原因分析

此类气泡产生的原因主要是因封接手法方面的原因造成的,具体如下:

通过对真空器件用玻璃———可伐管状封接的烧制工艺过程的具体观察、分析,此类气泡产生的原因主要是因封接方法方面的原因造成的,具体如下:

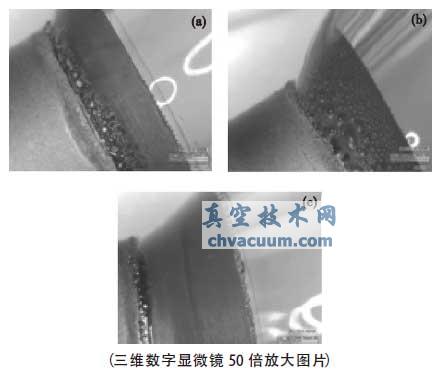

(1)烧制玻璃———可伐管状封接时,火焰温度过高,氧气过量,吹入已熔融的玻璃,形成气泡(如图1a);

(2)烧制玻璃———可伐管状封接时,没有按照顺序烧制、车床封接转速过快或使用工具铲压制玻璃速度过快等原因,关入气泡(如图1b);

(3)烧制玻璃———可伐管状封接时,手动封接玻璃与可伐旋转不同步,扭入气泡(如图1c)。

图1 可伐封接件气泡图片

1.2、第二类气泡产生原因分析

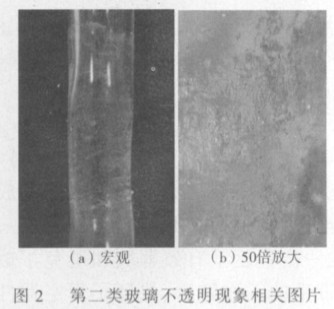

此类气泡产生的原因主要是因封接用玻璃管材方面的原因造成的,具体如下:

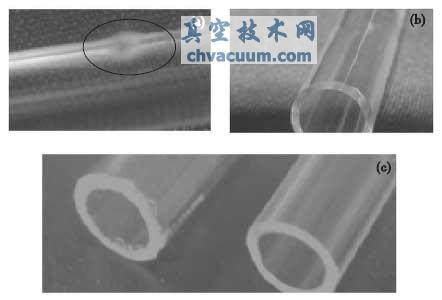

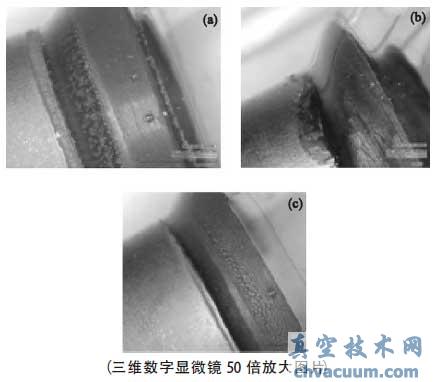

(1)烧制玻璃———可伐管状封接时,选用的玻璃管有气泡(如图2a)、气线(如图2b)或待封接端不光滑(如图2c 左),烧制可伐封接件时产生气泡残留(如图3)。

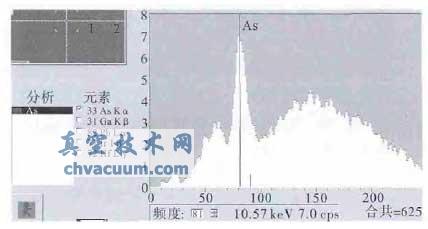

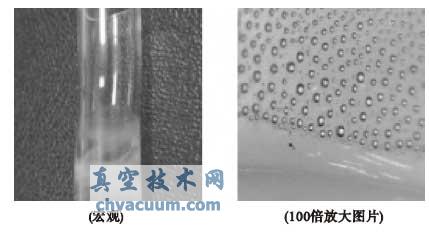

(2)烧制玻璃———可伐管状封接时,由于使用的某玻璃管材生产厂家,在玻璃管生产过程中对澄清剂白砒(As2O3、As2O5)的含量超标所致(如图4)。As2O3、As2O5 的含量高,在玻璃封接烧制火焰的冲击下,随着玻璃分相形成大量白色微泡群和石英变体(通称“玻璃乳化现象”,如图5)。

图2 有气泡或气线的封接用玻璃管材及封接后图

图3 可伐封接件气泡图片

图4 所购的某厂玻璃管材X 射线荧光分析图片

图5 封接时玻璃部分分相形成微泡群图片

1.3、第三类气泡产生原因分析

此类气泡产生的原因主要是因封接用可伐件方面的原因造成的,具体如下:

(1)烧制玻璃———可伐管状封接时,使用的可伐件封接面较粗糙,封接时夹入气泡(如图6a);

(2)烧制玻璃———可伐管状封接时,使用的可伐件封接面有污染,高温封接产生气体时夹入气泡(如图6b);

(3)烧制玻璃———可伐管状封接时,使用的可伐件为含碳金属,没有进行去碳处理或者去碳不足。可伐———玻璃封接时,产生CO 气体,封接的瞬间,溢出金属表面的CO 气体在玻璃内形成气泡(如图6c)。

2、真空器件用玻璃———可伐管状封接气泡产生的解决

2.1 第一类气泡产生的解决方法

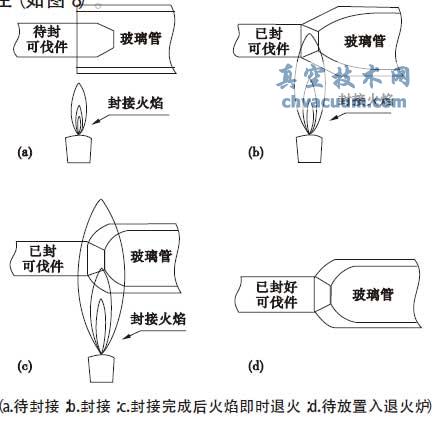

针对此类气泡产生的分析原因,得出解决方法:将玻璃管套入可伐件,火焰调制强弱适中,烧制时严格按照从左至右或从右至左顺序执行烧制工艺(如图7)。此外,手动封接做到玻璃与可伐旋转同步。车床封接时做到转速适当,使用工具铲压制玻璃需缓慢进行,且从左至右或从右至左顺序进行。

图6 可伐封接件气泡图片

大量工艺试验证明,以上措施可以有效避免真空器件用玻璃———可伐封接这类汽泡问题的产生(如图8)。

图7 真空器件用可伐封接件烧制工艺过程示意简图

2.2、第二类气泡产生的解决方法

针对此类气泡产生的分析原因,得出解决方法:更换玻璃管材生产厂家,试封接确认正常后,将选好的无气泡或气线玻璃管套入可伐件封接。大量工艺试验证明,以上措施可以有效避免真空器件用玻璃———可伐封接这类汽泡问题的产生(如图9)。

图8 第一类气泡采用解决措施后的封接图片 图9 第二类气泡采用解决措施后的封接图片

2.3、第三类气泡产生的解决方法

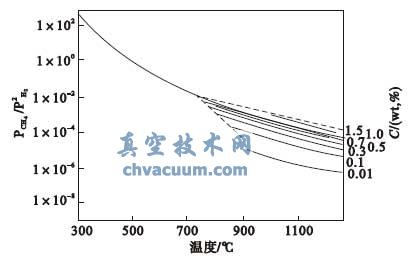

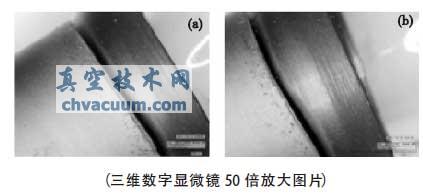

针对此类气泡产生的分析原因,得出解决方法:降低可伐件封接面粗燥度值和避免处理后可伐件交接过程中的表面污染(如图11a)。此外,对于可伐件去碳问题造成的气泡,对其进行以下烧氢工艺处理可有较好结果(如图11b)。根据相关资料表明,800 ℃以下湿氢中,几乎无去炭作用。800 ℃以上湿氢中温度越高,时间越长,去炭深度越深,效果越好(如图10)。根据工艺实践和经济角度确定对可伐件进行1100 ℃左右,保温40 min 左右烧氢处理。

图10 烧氢温度对去炭效果情况曲线图

大量工艺试验证明,以上措施可以有效避免真空器件用玻璃———可伐封接这类汽泡问题的产生(如图11)。

图11 第三类气泡采用解决措施后的封接图片

3、小结

以上分析,对真空器件用玻璃———可伐封接的科研生产过程中,主要的三类气泡产生的原因有了一定理性认识。通过大量工艺试验及三维数字显微镜对比改进前后的封接效果,证明以上措施可以有效避免真空器件用玻璃———可伐封接汽泡问题的产生,一定程度保证了真空器件的科研生产工作的顺利进行。