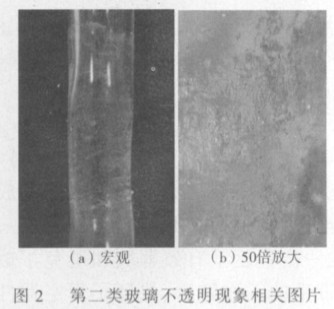

高性能等静压成型陶瓷与其金属化工艺匹配性的探索

陶瓷金属化技术是使陶瓷制件与金属零件形成牢固连接并具有很好的密封性能的技术,是电真空陶瓷器件生产的关键技术,产品质量的好坏及其稳定性直接影响到电真空陶瓷器件及其整机的质量、使用寿命和可靠性,甚至影响到整个系统设备的安全。而金属化层与陶瓷件的匹配性是影响产品质量的一个关键因素。

采用等静压成型工艺生产的95%Al2O3 陶瓷致密、体积密度大,气孔率低,显微结构均匀,该工艺生产的陶瓷产品质量稳定、强度更高、规整度更好,各项性能指标均优于热压铸等其他普通成型工艺,但在其上进行良好的金属化加工不仅同普通陶瓷一样存在陶瓷材料与金属材料的界面反应结合问题,还存在陶瓷与金属化膏剂的晶粒大小匹配、金属化层与陶瓷结合要好等难题。

与陶瓷结合良好的金属化层在显微结构上观察:镍层、金属化层、陶瓷层应层次清晰,镍层与金属化层无交叉渗透,金属化层与陶瓷间有均匀的薄的相互渗透但没有深的孔洞式渗透;镍层厚度最佳范围3~5μm ,且连续、均匀、致密;金属化层中钼颗粒分布均匀、连续,尽量形成最紧密堆积,同时钼颗粒间的孔隙分布均匀且伴有溶剂物质填充;陶瓷层与金属化层之间应有一定厚度的过渡反应层,其玻璃相能产生交融联结、相互渗透的反应。要形成与某种陶瓷结合良好的金属化层,除与金属化用原辅材料的选定和加工、金属化膏剂配方、金属化工艺等直接相关外,还与该陶瓷的显微结构有密切关系。与不同显微结构的陶瓷形成良好的金属化需有不同的与之匹配的金属化工艺和配方。

1、一次金属化烧成温度与陶瓷烧成温度的匹配性

为适应95%Al2O3等静压陶瓷金属化生产工艺的需要,本研究采用高温活性Mo-Mn金属化法技术工艺,该工艺具有工艺可靠、适应范围广、简单可行等特点。

由于一次金属化烧成温度的高低直接影响到陶瓷与金属化层的反应程度,温度越高过渡层反应激烈,结合强度和致密性越高;温度低,物质活性不高,形成的过渡层薄、不够致密,结合强度不高,但温度太高,由于陶瓷和金属化层产生的玻璃相太多,相互渗透较深,其结合强度又会降低,且电性能会变差,不利于电镀和封接。所以陶瓷金属化一次烧成最佳温度应以陶瓷烧结温度为参考,结合陶瓷的晶相结构来确定。通过试验,要形成与等静压成型工艺生产的95%Al2O3陶瓷配合良好且产品性能稳定可靠、加工工艺范围较宽的金属化,陶瓷金属化一次烧成最佳温度为1495~1505℃,据此来进行陶瓷金属化膏剂的配方和工艺试验。

2、钼粉在配方中的比例

钼粉是金属化配方中的主要成分。将金属化层假设为理想的纯钼致密结构,根据紧密堆积原理,钼粉为等径球体时,最大体积分数可达75%。实际涂层中,钼颗粒通常不只是球形,而且尺寸不一,颗粒堆积密度就会变小,需要被填充的空隙体积增加。另外,在金属化烧结过程中,钼粉本身有一定程度的烧结,其体积及空隙率也会相应减少。而且烧成温度越低,钼粉烧结度越小,填充物体积就要越高。过少的钼粉将导致金属化层中金属相比例太小,玻璃相等填充物多,使其导电性能就会低,热膨胀系数加大,将给电镀镍和以后的封接带来一定困难,影响金属化层与镍层的结合及金属化陶瓷的封接性能。

本研究对钼粉体积分数为37% ,47%,60%的配方进行了试验,并进行了扫描电镜分析。从微观晶相结构和性能指标的测试结果分析,并结合金属化层烧成前后厚度的变化情况,钼粉体积分数适中的金属膏配方,其在一次金属化烧成时,其中钼颗粒间孔隙得到了较合适的填充,形成的金属化层为致密,有利于产品性能的提高。

3、钼粉颗粒度

从烧结理论上讲,粉体颗粒越小,表面能越高,物质活性增加,有利于降低烧成温度。从玻璃渗透理论讲,由于钼颗粒的烧结而形成的毛细管为金属化层与瓷件中的玻璃相互相渗透创造了条件。所以,钼颗粒的大小与陶瓷的Al2O3晶粒度要相匹配。陶瓷中的Al2O3颗粒细,相应要求金属化层中的钼粉也要细;陶瓷中Al2O3颗粒粗,则要求金属化层中的钼粉也要相应粗些(见表1) 。

表1 陶瓷晶粒同钼粉颗粒匹配性对金属化陶瓷的抗拉强度的影响

![]()