活化剂MgO在氧化铝陶瓷金属化过程中的影响

对Al2O3陶瓷进行金属化以活化Mo-Mn 法为主,活化Mo-Mn 法是在烧结金属粉末(传统Mo-Mn) 法的基础上发展起来的,其实质是在Mo-Mn配方中添加一些在金属化时能形成玻璃相的活化剂如:Al2O3 、SiO2 、MgO、CaO、BaO、瓷粉等,以扩大原始Mo-Mn 配方的适应性。目前,大多数单位采用的都是改进后的Mo-Mn 配方,主要是在金属化配方中添加活化剂,使金属化温度降低,并获得较高的金属化封接强度。添加活化剂的作用主要是促进高温液相的产生,也就是说,在达到金属化温度使活化剂变成液相,部分与陶瓷成分作用生成液相,部分与氧化了的金属粉末生成液相,而这两种情况一般同时发生,产生的这些液相同时浸润金属粉末和陶瓷表面,与之作用,形成粘连。

陕西宝光陶瓷科技有限公司使用的金属化配方中活化剂选用Al2O3 ,SiO2 ,MgO三种,该配方已投入生产两年多,前期生产状况良好,质量较稳定,但近期一次金属化后的封面质量问题越来越多,为此本文重点解决一次金属化过程中的突出问题。

1、一次金属化烧结后出现问题

(1) 出现严重的封面花斑问题,具体情况如图1所示。

图1 封面花斑

(2) 烧结后的金属化面出现大量的封面凸起,部分封面凸起膏粉脱落,产生露瓷或起皮。

2、原因分析及试验

2.1、封面花斑问题

分析认为产生封面花斑的主要原因有两种:粉末配备比例不准确;烧结工艺改变,即延长了升温时间和保温时间及湿氢温度。重新配备粉末及膏剂,在不改变现有烧结工艺下进行烧结,结果是封面花斑依然存在。变回到原烧结工艺烧结,封面花斑减轻,但还存在。

选取一件样品,对其封面花斑部位进行光谱分析,分析结论为:除配方成分元素外含有痕量的Fe ,Na元素。经分析,认为痕量的Fe ,Na元素不是产生封面花斑的原因。

只考虑MgO的变化因素,做两个对比试验:选用天津试剂厂生产的MgO(纯度为分析纯) 粉末,制备金属化粉末,进行金属化。去除原配方中的MgO进行金属化。结论为:含有MgO的配方烧结后封面花斑依然存在,去除MgO的配方封面花斑消失。由此可以得出结论,产生封面花斑的直接原因为MgO。

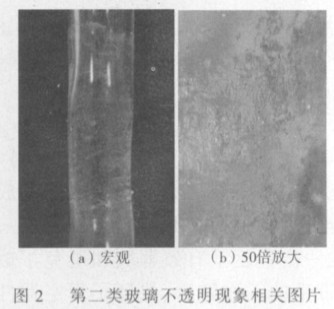

2.2、封面凸起、露瓷、起皮

经过试验验证,得出产生凸起的主要原因为:①粉末受潮,粘结剂与粉末难以混合均匀; ②烧结工艺升温过快,导致粘结剂过快分解,产生气泡,形成凸起; ③活化剂MgO容易结块,导致粉末混合不均匀,烧结后产生凸起或起皮。

3、结果分析及解决办法

MgO 是产生封面花斑的直接原因: ①MgO 在膏剂制备过程中没有充分混匀,导致MgO在烧结过程中玻璃相分散不均匀; ②MgO形成玻璃相的温度较低,在湿氢的作用下,提高温度或保温时间延长,都会形成更多且粘度更小的玻璃相,扩散到金属化层表面,形成封面花斑。

解决办法:延长MgO 的混磨时间,缩短金属化烧结保温时间,降低湿氢温度。

MgO 作为封面凸起的一个主要原因,是因为MgO 存放时间较长,并非真空包装,吸收空气中水分和CO2 发生反应生成碱式碳酸镁,结成硬块,难以磨细和混匀。再则MgO 的水化能力强,并随粒度的减小而增大,进而结块或形成粉团,改变配方成分及比例,同时手涂膏时困难,不易拉笔,特别是在潮湿的气候下,还有可能使金属化膏剂冻胶。

解决办法: ①减少MgO 的一次性订货量,缩短存放周期; ②使用无水乙醇湿磨Al2O3 ,SiO2 ,MgO按比例配好的混合粉, 过360 目筛后烘干, 增强MgO 的分散性; ③配制膏剂之前把金属化粉末进行烘干,以防止膏剂团聚而不易混匀和膏剂冻胶。

4、总结

MgO 作为中温金属化的常用活化剂,可以有效的降低金属化烧结温度,但其金属化过程中存在以下问题:

(1) MgO 易吸潮变质,导致金属化配方比例不准,结块难以磨细,且磨细后不宜长时间保存。

(2) 配制的金属化粉末也易吸潮团聚,导致膏剂难以混匀,丝印或手涂的金属化封面质量问题较多,例如凸起、露瓷起皮等。

(3) MgO 作为活化剂,对工艺的适应性较差,对工艺条件要求较高,且易出现封面花斑问题,影响金属化层与镍层的结合性,进而降低了封接抗拉强度。

(4) 金属化粉末制备过程较复杂,增加了制粉劳动量和工艺设备及容器,且金属化粉末质量状况不稳定,存在质量隐患。

总之,在金属化过程中宜减少MgO 的用量,如果使用,宜降低湿氢温度及缩短高温烧结区保温时间,控制好制粉、配膏剂及烧结工艺方可获得稳定的金属化质量。