控制瓷壳烧成形变、提高装配尺寸精度

从分析影响陶瓷瓷壳烧成过程的形状变化因素入手,探讨如何控制烧成过程的变形量,使烧成后的陶瓷瓷壳尺寸一致性提高,从而提高与金属零部件的配合精度。

作为电真空器件用金属化- 陶瓷外壳,因其加工工艺复杂,加工难度大且成本高,其尺寸公差、形位公差很难与金属零件公差标准相一致,1983 年12月国家颁布了GB4069 - 83《电子陶瓷零件公差》标准,后于1996 年降为行业标准SJ/T10742-96 。从标准的内容来看:不同的陶瓷(成型) 工艺方法其尺寸公差会有不同的等级范围;1-5 级是要通过磨加工方法达到,6-10 级为非磨加工方法保证;6 级就是目前非磨加工(烧后尺寸) 方法要达到的最好等级。见表1 。

表1 SJ/ T10742-96 标准中6 级、7 级尺寸公差比较

90年代以前,采用的是热压铸成型生产方式,稳定浆料收缩率、减小瓷体收缩变化是控制陶瓷尺寸最重要一个环节,因为瓷件的尺寸精度完全靠模具和烧成过程来保证。尽管我们不断努力以求收缩率能长期稳定在可控的范围内,但当时的控制水平也只能达到±1.5%范围。90年代后应用等静压成型技术后,陶瓷工艺技术也得到不断的提升,陶瓷内在质量和全过程合格率得到较大提高。但是,与国外先进陶瓷生产企业相比较,我们仍在陶瓷管壳公差精度和外形的一致性上存在不足。目前,陕西宝光陶瓷科技有限公司(简称宝光公司) 非磨加工(烧后) 瓷壳尺寸公差也只能控制在±1 %水平,如果客户要求较高,只有通过机械磨加工手段来达到,实践证明:陶瓷表面经磨加工后,实际是破坏了原有致密的外观,后工序容易受到污染,还会影响瓷壳的封接强度,并且大大增加生产成本。

随着电真空器件的发展,对陶瓷管壳的配合(尺寸公差和形位公差等) 精度要求也越来越高。当前,陶瓷行业在提高陶瓷外形一致性和尺寸精度方面应该审视陶瓷烧成过程,因为瓷壳约百分十几的收缩是在烧成过程中进行,在收缩过程中又伴随着形状的变化,这个过程控制不好会使瓷壳的尺寸公差变大、形位公差变差(变形、超差) ,即使在后工序通过磨加工的方法可以改善其尺寸精度,但增大磨削量显然是无奈的办法。所以,深入分析陶瓷烧成过程中的相关问题,探讨控制和改进工艺参数和工艺方法的途径,逐步控制和缩小瓷体收缩范围和瓷体变形范围。这样,不但可以提高烧成工序合格率,减小后工序的机械加工成本,还可以提升非磨加工陶瓷管壳精度等级。

1、分析陶瓷管壳在烧成过程中产生形变的因素

瓷壳在烧成过程中的变形、超差是影响控制尺寸公差和形位公差的主要因素。图1 列举了宝光公司近年来瓷壳产生的几种典型形变特征。图1(a)为常见一种口部形变现象,也是产生数量较多的一种,一般在肉眼可见情况下,已不能满足设计尺寸公差和圆度的要求。图1 (b)是底部呈喇叭口形变现象,如果底部收缩一致,圆度较好,径向尺寸偏大;反之,都可能超差报废;其两端径向尺寸有明显的差别,造成垂直度变差。图1(c)是呈双喇叭口形变现象,如果上下口部收缩一致,圆度还可以,两端径向尺寸都偏大,造成垂直度、圆柱度变差;反之,都可能超差报废。图1(d)是上部呈缩口形变现象,如果上口部收缩一致,圆度还可以保证,但径向尺寸偏小,垂直度、圆柱度变差;反之,可能超差报废。图1(e)是呈双缩口形变现象,如果上下口部收缩一致,圆度可以保证,但径向尺寸偏小,垂直度、圆柱度变差;反之,可能超差报废。图1(f)是瓷壳整体发生改变的现象(瓷体局部产生了扭曲或翘曲变形,径向或高度方向的尺寸一致性相差较大) ,瓷体的尺寸公差和形位公差发生较大的偏差,一般都是废品。图1(g),(k)是整体瓷壳尺寸变化的现象,如果收缩均匀一致,变形量小,实际尺寸可以在设计尺寸正公差或负公差范围内;反之,就一定是超差。

图1 几种典型的瓷壳变形示意图

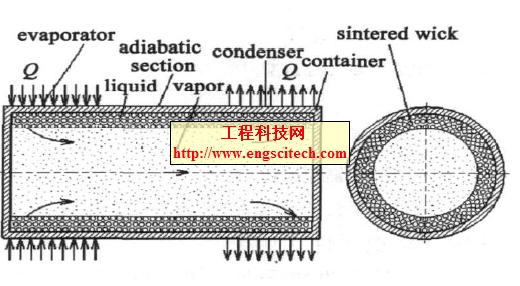

造成瓷壳形变的原因较复杂,因瓷体的收缩过程是在窑炉内高温阶段自然进行。宝光公司装窑的方式如图2 所示,采用图3(b)中的垫脚在高温电隧道窑炉内进行瓷壳的烧结。

图2 瓷壳烧成装载示意图 图3 几种常用的垫脚外形图

从图2 来看,瓷壳、垫脚、刚玉沙和承烧板组成了烧成单元,它们在烧成时除承担各自作用外,相互之间还存在着最佳配合的关系(垫脚收缩率、垫脚与承烧板的摩擦阻力、承烧板的平整度、刚玉沙的粒度和沙层的厚度等) 。如果这几个关键配合参数达不到优化组合,陶瓷管壳在烧成过程中就容易产生变形,如果其中一种配合不好,都会使另外一种的作用失效,最终可导致瓷壳发生形状的变化。瓷壳变形也有其特定的表现形式和规律,一般瓷壳的变形大部分都产生在与承烧板接触的底部,比例约占烧成数的1 %~3%;个别品种(薄壁、不对称) 比例较高;双层叠装烧成的瓷壳基本都产生在底部和中部,数量较多;有时会在某个品种上批量产生。生产稳定期间产生变形的数量约占投料数的3%~5% ,严重时可以占投料数的10 %以上。通过实践分析,图1(a) 的形变主要是垫脚没有将瓷壳限制住,使瓷壳在收缩时存在自由空间所致;比如,双层叠烧瓷壳之间无垫脚,垫脚与瓷壳之间装配间隙过大,或部分间隙被刚玉沙填住,因垫脚收缩大于瓷壳收缩,垫脚本身产生了形变等所致。(b)的形变主要是下部垫脚的收缩小于瓷壳收缩所致,如果瓷壳与垫脚配合间隙被过多的沙子填充也可产生。(c)图的形变主要是①上、下部垫脚的收缩都小于瓷壳的收缩所致; ②因上部垫脚塌陷严重,造成收缩小所致; ③有时发生在修坯时将口部沙成了喇叭口。(d),(e) 图的形变主要是垫脚的收缩大于瓷壳所致(a 外卡式垫脚) ; (f)图的形变主要是垫脚发生了明显的变形(翘曲) ,或因装窑问题使瓷壳烧后发生倾斜、移位等所致;(g),(k)图的形变主要是瓷壳的实际收缩率与放尺系数相差较大,或是模具和原料用错、或是毛坯搞混、或是车制尺寸搞错等所致。

通过试验已证明瓷壳产生形变主要因素有: ①垫脚和瓷壳的收缩率有差别、不相匹配所引起的。②垫脚受瓷壳的重力(压力) 和与推板的摩擦阻力不均匀、不一致所引起的。③瓷壳在窑内受热不均匀所引起的。④瓷壳与垫脚的配合间隙不合理所引起的。⑤装窑操作方法不正确所引起的。