微波辅助Al2O3陶瓷表面铜金属化研究

选取95Al2O3陶瓷体作为金属化基体,采用Cu 粉在微波作用下进行金属化实验,研究了微波功率、处理时间、保护措施和金属化配方对微波金属化质量的影响。对金属化成分和表面结构进行了分析。结果表明,在氧化气氛中,微波3kW/10min处理,炭粉埋烧保护和金属化配方添加5%SiC和5%(质量比) C粉的条件下,在95Al2O3陶瓷表面可获得较好的Cu金属化效果。

陶瓷金属化是在陶瓷表面附着一层金属,便于实现导电、焊接、密封等功能,是电子陶瓷元器件封装、引线、电路布线的关键技术之一,也可用于陶瓷/陶瓷、陶瓷/ 金属连接等领域。针对陶瓷金属化已开展了大量的研究。已有的陶瓷金属化技术可大致分为高温法(依赖温度的组分扩散) 、化学法(化学镀)和物理法(蒸发或溅射) ,最常用的高温法由于陶瓷与金属熔融温度的差异,一般需引入玻璃类低熔组分,不但使陶瓷/金属界面连接强度受到局限,还会导致一定程度的信号延迟和损耗增大等问题。化学法可实现较高的布线密度和精度,然而其附着强度低、气密性差。物理法能实现金属附着性和可靠性具佳的金属化效果,并能获得复杂电路图案,但设备成本高,效率低,不适合规模化生产。多年来,围绕上述几类金属化方法,各国科学家开展了各具特色的研究,满足了电子行业多方面的发展需求。然而,近年来电子技术的快速发展,尤其是在器件微型化、气密性和严酷工作环境下的高稳定性等方面,对陶瓷金属化技术的要求越来越苛刻,已有金属化技术面临严峻的挑战。

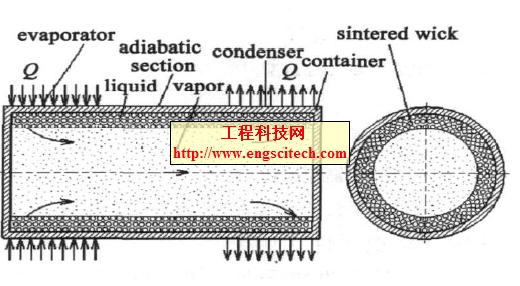

与传统加热相比,微波加热具有快捷、方便、效、节能、体积性均匀加热和选择性加热等特点,作为初步探索性研究,本文利用微波加热方式开展陶瓷表面金属化的研究,为陶瓷表面的金属化探索新的可选择途径。

实验基于目前广泛使用的95Al2O3陶瓷表面Cu金属化作为研究对象,以便于与现有技术比较。

1、实验

基体选用95Al2O3 ,金属化配方先采用纯Cu粉,平均粒度为1.45μm ,最大颗粒不大于3μm ,试验过程加C 粉和SiC 微粉(加入量都为5%(质量比)) ,最终金属化配方为Cu90%,C5% ,SiC5% ,其中SiC在较高温度下SiC会发生氧化反应形成SiO2 。采用磷酸二氢铝为料浆载体、丝网印刷涂覆方式。微波处理采用直接微波处理和炭粉埋烧两种处理工艺。微波加热采用5kW高温气氛微波炉,红外测温仪测温,样品放置于微波炉下端转动平台中心,红外探头设在炉顶并置于样品转动平台的偏中心处。采用SEM及其EDS能谱观察界面结构和分析界面组分变化。

2、结果与讨论

2.1、纯Cu粉金属化层微波处理的氧化和熔化情况

先采用纯Cu粉覆于氧化铝陶瓷表面进行了微波直接加热处理,初步分析Cu粉的氧化和熔化情况,结果如表1 所示。从表1 可以看出,随微波处理功率和时间的延长,Cu粉的氧化加重,在2kW处理条件下,表面层均含有Cu粉和其氧化物颗粒,3kW 处理时,20 min 时,金属化层已流到侧面,表面金属化层变薄,只有在3kW/10min 处理条件可获得氧化相对少、熔化情况良好的金属化层,但由于此时的Cu粉氧化量32%,金属化效果不佳。

表1 微波处理条件对Cu氧化与熔化的影响

3kW/10min微波处理后的金属与基体的界面结构如图1所示。从图1可以看出,Cu氧化伴随了金属化层的膨胀(图1(a)) ,界面上呈现很多颗粒状的金属氧化物(图1 (b)) 。

图1 微波3kW/10min处理后金属与基体界面(a) 及局部放大(b)

2.2、添加C粉、SiC粉和C粉埋烧对金属化效果的影响

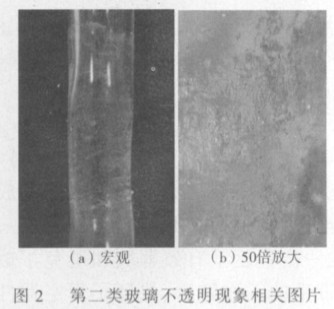

在上述3kW/10min微波处理基础上,采用在金属化配方中添加SiC粉(5 %) 、C 粉(5 %) 和采取C 粉保护埋烧的措施,进一步试验。其中添加SiC粉的目的是增加金属化层的微波吸收能力,因为SiC 具有极佳的低温微波吸收能力,且在较高温度下还能被氧化为SiO2 添加C 粉的目的是防止金属化层中Cu 的氧化,原理是C 与Cu 的氧化物发生反应将氧化物还原为Cu ;增加C 粉保护埋烧也是为了更好的防止金属化层的氧化。最终结果如表2 所示。由表2 数据可以看出,上述措施都有效防止了Cu 的氧化,最终获得了金属层在氧化铝表面铺展良好、仅有7 %Cu 氧化的金属化效果。其界面形貌及其放大SEM 照片如图2所示。

表2 C,SiC,C粉保护对Cu氧化的影响(3kW/10min 处理)

图2 Cu/ 5SiC/ 5C/ 金属化层且增加C 粉保护后微波3 kW/10min 处理后金属与基体界面(a) 及局部放大(b)

2.3、金属化层/基体界面的元素分析

利用EDX能谱仪对金属化层/ 基体界面进行了线扫描,为避免表面污染,选择其断裂面上的界面,结果如图3 所示。由图3 可以看出,金属化层主要有Cu 组分,基体内部也检测出Cu 组分,说明Cu向基体内部发生了扩散。

图3 基体/金属化层界面的EDS分析

3、结论

利用微波加热,可在氧化铝陶瓷表面实现Cu金属化。微波处理功率、时间、氧化气氛环境和金属化配方设计都会对金属化质量产生影响。