陶瓷金属化粉料粒度与抗拉强度的研究

陶瓷金属化就是在陶瓷瓷封面覆上一层与陶瓷牢固结合的金属层。目前国内各企业较普遍采用Mo-Mn法作为真空灭弧室用陶瓷外壳的金属化生产工艺。Mo-Mn金属化工艺在生产中主要用到了Mo粉、Al2O3粉、MnO粉、SiO2粉、CaO粉等。众所周知,金属化粉料的粒度与涂层质量和烧结效果有着密切的关系。粉末过细,表面能增大,粉末易形成团聚,不易分散,影响涂层的平整性、一致性;粉末粒度过大,表面能降低,烧结温度提高,又会影响既定温度下的烧结质量,使金属化层与陶瓷间的结合力降低。另外,如果各种粉料粒度分布值配置相对集中,金属化过程中粉料间就会由于“拱桥效应”导致涂层孔隙增多,对真空灭弧室的气密性造成不利的影响。这样人们对金属化粉末中的各种粉料的粒度需要确定一定的分布规律。

本文根据Mo-Mn法金属化烧结机理,针对各种粉料在金属化过程中的不同作用,对金属化粉料粒度的分布组成通过试验的方法,以表面状态和金属化层的抗拉强度为比较的基准进行了试验检测和研究。在特定的金属化工艺温度条件下,获得各种常规粉料在金属化过程中的最佳粒度配置。

1、实验方法和程序

1.1、试验机理

众所周知,在金属化条件下的高温处理过程中,Mo粉末被烧结成海绵体状态的骨架,而其它粉末例如Al2O3粉、MgO粉、SiO2粉、CaO粉均作为添加物,它们在金属化烧结过程中互相扩散、互相作用,最终产生熔点与粘度都比较低的熔体。这种熔体对Mo有良好的润湿性,该熔体在Mo骨架和Al2O3陶瓷之间的成分在不断的变化或过渡,使得它自己同时又能与氧化铝瓷中的少量玻璃相及氧化铝发生作用,该熔体在接触Al2O3陶瓷表面的地方,具有了陶瓷中的玻璃相性能,陶瓷中的玻璃相与熔体的相互渗透,促进其向金属化层的孔隙迁移,进一步加强瓷与金属化层的联系。

形成熔体的材料主要是非金属粉末,各种粉末在熔体中所起的作用不同以及在骨架和陶瓷之间的分布规律,粉末粒度就存在着差异。这样在工艺实施过程中需要对各种粉末粒度作出合理的规定。

因此,本文的主旨是在一次金属化烧结工艺既定的前提下,对金属化配方中常规粉料粒度分布组成进行试验研究,确定不同粉料的粒度范围,提高涂层的平整性、气密性和抗拉性能。在保证金属化层质量的前提下,达到粉料粒度范围的有效配置。

1.2、试验准备

在这里对金属化工艺中用到的五种主要粉末纳入试验的变化因素,粒度按三个档次来进行分类,具体分类按表1中粉料粒度分布状况进行备料。

表1 粉料粒度分布状况

1.3、试验方案

如果按照正交试验法进行试验,按照5因素3水平的正交试验,可以得到最准确的因素水平设置,但试验得太多。试验的耗费和时间比较长,要保证工艺条件的一致性或试验所涉及的陶瓷零件的一致性比较困难。

试验采用两步走来实现,在最小的粒度基础上逐步增大粉末的粒度,并且在第二步试验实施时是在第一步分析结果的基础上进行,第三步是在第二步确认的基础上再增大部分种类粉料的粒度,确定出最终各种粉料粒度的要求,这样就可以减少试验的总数量。

2、结果分析和讨论

2.1、第一步试验

将某一粉料选择Ⅱ的粒度与粒度为Ⅰ水平的其它粉料作为第一步粉料粒度配置进行配粉、制膏及金属化试验,共可以分五组粉料配合状态。观察其表面状况及抗拉强度。

2.1.1、分组情况

1.1 组:A Ⅱ , BⅠ , CⅠ , DⅠ , EⅠ ;

1.2 组:A Ⅰ , BⅡ , CⅠ , DⅠ , EⅠ ;

1.3 组:A Ⅰ , BⅠ , CⅡ , DⅠ , EⅠ ;

1.4 组:A Ⅰ , BⅠ , CⅠ , DⅡ , EⅠ ;

1.5 组:A Ⅰ , BⅠ , CⅠ , DⅠ , EⅡ。

2.1.2、各组一次金属化后表面状况

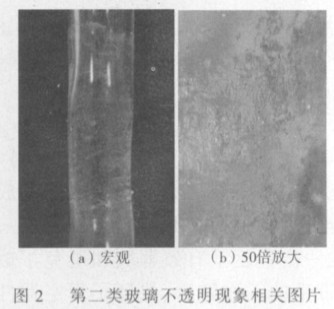

1.2 组、1.3 组、1.4 组、1.5组粉料加工出的金属化表面平整、色泽一致,但1.1组粉料加工出的金属化表面相对较粗糙。而且1.1组、1.2组粉料加工出的金属化层具有比较明显生烧痕迹。

2.1.3、抗拉强度分析

抗拉强度分析如表2所示。

表2 抗拉强度分析

2.1.4、分析总结

从各组试验的表面状况和抗拉强度结果分析,1.1组,1.2组粉料经烧结后表面质量状况及抗拉强度都不理想。1.3组、1.4组、1.5组粉料粒度组成的配置方式烧成金属化层,从性能检测所得的数据可以看出,是比较好的,能满足金属化产品的质量要求。