-

冷壁法制备大发射电流密度复合阴极及其性能研究

碳纳米管(CNT)又是场致发射阴极的首选材料,其在电子、机械和化学方面具有独特特性,有较低的逸出功,极高的纵横比,理论上可实现106 A/cm2 的场致发射电流密度。

-

蒸发制备锌镁合金镀层中锌镁层的扩散研究

本文在镀锌钢板表面采用真空热蒸发镀镁, 再由快速退火工艺形成锌镁合金镀层。通过X 射线衍射、二次离子质谱和扫描电镜分析了在退火过程中锌、镁层的扩散过程, 并通过盐雾试验和电化学测试研究扩散过程对锌镁合金镀层

-

AlMgB14-TiB2 纳米复合涂层低摩擦机理的研究

为了进一步了解该复合涂层的微观润滑机制,使用磁控溅射技术分别制备了AlMgB14涂层和TiB2涂层,并使用共溅射技术制备了AlMgB14-TiB2纳米复合涂层。

-

表面形貌对薄膜疏水性能研究

本文采用多种工艺在钛合金基体上制备了不同疏水薄膜,通过AFM 及SEM 分析了薄膜的表面形貌,通过接触角测试法表征了薄膜的疏水性能和表面能,比较了不同表面粗糙度对薄膜疏水性能影响。

-

不同弧源电流TiN薄膜的表面形貌及其摩擦学性能研究

本文使用多弧离子镀膜设备,采用不同的弧源电流制备了TiN 薄膜,对其硬度、表面形貌以及摩擦系数等进行了测试,从电弧沉积的物理机制角度详细分析了弧源电流对TiN 薄膜表面熔滴的影响。

真空资讯

[ 行业动态 ]2021年《真空与低温》优秀科技论文评选结果

[ 技术应用 ]切割泵解决泵站堵塞问题

[ 真空产品 ]河见公司推出AL型污水泵

[ 真空企业 ]上海玉川真空技术有限公司

推荐阅读

热门专题

阅读排行

- 1等离子体增强化学气相沉积(PECVD)技术基础

等离子体增强化学气相沉积(PECVD)是借助微波或射频等使含有薄膜

- 2RF-CCP(电容耦合) 和RF-ICP(感应耦合)离子源的结

电容耦合方式是由接地的放电室(由复合系数很小的材料如石英做成)

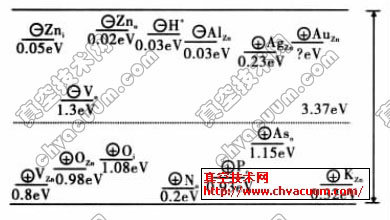

- 3氧化锌(ZnO)薄膜的性能分析

从ZnO薄膜的晶体结构、光学性能、电学性能、光电特性、气敏特性

- 4真空镀铝工艺

真空镀铝是在真空状态下,将铝金属加热熔融至蒸发,铝原子凝结在

- 5电子回旋共振(ECR)离子源的工作原理

ECR离子源微波能量通过微波输入窗(由陶瓷或石英制成) 经波导或天

- 6化学气相沉积(CVD)的概念与优点

化学气相淀积CVD指把含有构成薄膜元素的气态反应剂或液态反应剂

- 7六种石墨烯的制备方法介绍

本文介绍了6种石墨烯材料的制备方法:机械剥离法、化学氧化法、

- 8ITO 薄膜方块电阻测试方法的探讨

针对ITO 薄膜方块电阻测试方法,文章探讨了常规的四探针法与双电

- 9反应磁控溅射的工作原理和迟滞现象的解决方法

反应磁控溅射技术是沉积化合物薄膜的主要方式之一。沉积多元成分

- 10薄膜厚度对TGZO透明导电薄膜光电性能的影响

利用直流磁控溅射法, 在室温水冷玻璃衬底上成功制备出了可见光透