碳化钒薄膜的力学性能分析

利用微力学探针表征在Ar、C2H2 混合气氛中通过反应磁控溅射法制备了一系列不同碳含量的碳化钒薄膜力学性能,其硬度和弹性模量分别达到35.5GPa 和358GPa ,此时,薄膜为NaCl 结构的VC ,且具有柱状生长的特征。随着C2H2 分压的提高,薄膜形成六方结构的γ-VC ,并逐渐产生非晶碳相,硬度和弹性模量随之降低。

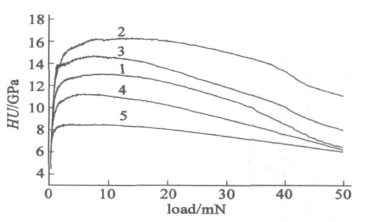

实验采用微力学探针的两步压入法测量了各碳化钒薄膜的硬度和弹性模量。两步压入测量法的程序如下:第一步,大载荷压入,采用足够大的最大载荷(本文为50mN) 对膜/ 基体复合体进行压入。由所获得的加载曲线计算出压入过程中试样的受载硬度HU (也称广义硬度) 随压入载荷变化的Load2HU 曲线,并通过此曲线确定基片变形对薄膜硬度测量的影响,从而选择压头前端的薄膜形变区不延伸入基体的最大压入载荷对试样进行第二步的小载荷压入试验。通过所得的加卸载曲线根据Oliver 公式计算得到薄膜的卸载硬度HV 和弹性模量E。

图5 示出了各薄膜样品大载荷压入的Load2HU曲线。这些曲线都在压入载荷为2mN~10mN 范围显示出一个高硬度的平台区,表明以此载荷压入时,薄膜硬度测量值不会受到低硬度基底变形的影响。据此本文采用10mN 为第二步压入的最大载荷。

图5 碳化钒薄膜受载硬度随载荷的变化(1 :27. 07 at. %C;2 :48. 76 at. %C;3 :54. 94 at. %C;4 :66. 42 at. %C;5 :81. 04 at. %C)

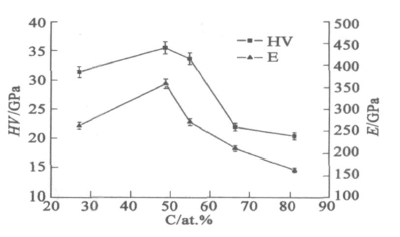

图6 示出了薄膜硬度和弹性模量随碳含量的变化,图中碳含量为27.07 %的V-C 的硬度和弹性模量分别为31.4GPa 和262GPa 。碳含量为48176 %的VC薄膜的硬度和弹性模量均达到最高值,分别为35.5GPa 和358GPa 。而由VC 和γ-VC 组成的两相薄膜的硬度和弹性模量有所降低。当薄膜中因碳含量的进一步增加而出现非晶碳相后,薄膜的硬度和弹性模量随之明显降低。显然,薄膜力学性能的改变与其相组成和微结构密切相关。

在反应溅射制备碳化钒薄膜的过程中,尽管基片温度、溅射功率、溅射气体压力等工艺参数都会对薄膜的微结构和力学性能造成影响,但是,反应气体分压是更为重要的影响因素。以上实验结果表明,碳化钒薄膜的碳含量、相组成、微结构以及力学性能与反应溅射中混合气体的C2H2 分压密切相关。本实验中,只有在C2H2 分压为混合气体总压约4 %附近很窄的范围内才可获得生长结构较优以及硬度和弹性模量较高的NaCl 结构碳化钒薄膜。而C2H2 分压超过此值后,薄膜不但形成六方结构的γ-VC ,更会因非晶碳相的产生使薄膜的结晶完整性和力学性能迅速降低。另外,由在较宽的碳含量范围内所得各薄膜的厚度相差不大可知,采用Ar2C2H2 混合气体通过射频磁控反应溅射制备碳化钒薄膜时,薄膜的沉积速率变化不大,换言之,在这种制备方法中,不存在采用金属靶直流反应溅射时因反应气体分压过高而出现的薄膜沉积速率大大降低的“靶中毒”现象。

图6 碳化钒薄膜的硬度和弹性模量随碳含量的变化

采用在Ar2C2H2 混合气体中的射频反应磁控溅射技术可以方便地合成碳化钒薄膜。但是,碳化钒薄膜的化学成分、相组成、微结构以及相应的力学性能对C2H2 分压非常敏感。只有在C2H2 分压为混合气体总压约4 %附近很窄的范围内才可获得硬度与弹性模量较高的碳化钒薄膜。薄膜的最高硬度和弹性模量分别为35.5GPa 和358GPa 。随着C2H2 分压的提高,薄膜的碳含量增加,在六方结构的γ-VC 薄膜中产生非晶碳相,薄膜的硬度和弹性模量亦随之降低。

其它相关文章: