电弧离子镀与磁控溅射复合技术制备Ti/TiN/TiAlN复合涂层的组织结构与力学性能

采用磁控溅射和电弧离子镀技术,在高速钢基体上制备了Ti/TiN/TiAlN复合涂层。采用扫描电子显微镜、X射线衍射仪、显微硬度计、微米划痕仪等方法研究了镀覆条件对复合涂层的形貌、组织结构和力学性能的影响。结果表明,离子镀镀覆的过渡层对磁控溅射涂层的显微组织和力学性能有重要影响。例如,新开发的AIP+MS技术制备的复合膜比AIP或MS技术制备的薄膜具有更高的硬度、更好的耐磨性能、更光滑的表面和更强的膜基结合力(大于30N)。由于电弧离子镀TiN过渡层表面的“大颗粒”在磁控溅射沉积TiAlN薄膜时也会结晶长大,组织形貌与膜上的TiAlN相似,提高了其与周围薄膜的结合,电弧离子镀TiN过渡层表面的“大颗粒”负面效应大大弱化。

在机械制造业中,目前大部分的机械零件是通过切削加工制成,涂层刀具可以提高加工效率和精度,延长刀具使用寿命,降低加工成本。在切削刀具中有80%以上使用涂层刀具。目前,离子镀和磁控溅射技术被广泛应用于制备涂层刀具。离子镀技术具有离子能量高、离化率高、膜层致密和附着力强等优点,但离子镀制备的薄膜容易含有显微喷溅颗粒,影响表面的粗糙度,破坏膜的连续性;而磁控溅射沉积技术制备的薄膜表面平整、致密,无明显的孔洞和电弧沉积时的大颗粒。真空技术网(http://www.chvacuum.com/)认为磁控溅射也存在缺点:靶材刻蚀不均匀,靶材利用率较小。目前,高速钢用于复杂刀具方面具有价格低廉、可回收再利用等优势,致使其应用正逐步增加,但其耐磨性还不够理想,寿命也较低。

TiN涂层具有高硬度、高耐磨性、低摩擦系数和良好的化学稳定性,TiAlN 薄膜具有更高的硬度、抗高温氧化性、热疲劳性能、耐磨性等优良特性。复合膜不仅可以充分利用单层膜层原有的良好综合力学性能,还能提高膜层的硬度、韧性及高温抗氧化性等性能,是目前提高硬质薄膜性能的重要发展方向之一。目前,离子镀TiN薄膜已广泛应用于工模具涂层,但离子镀技术制备的薄膜表面“大颗粒”问题,限制了其在高表面质量要求领域的应用。本文结合电弧离子镀技术离化率、入射粒子能量高和磁控溅射技术膜层均匀、表面平整等优点,同时考虑到材料热膨胀系数的差异(高速钢:~11.7×10-6/K,Ti涂层:10.8×10-6/K,TiN涂层:9.4×10-6/K,TiAlN涂层:7.5×10-6/K),在高速钢刀具表面沉积Ti/TiN/TiAlN复合涂层。采用这种方法不仅可以有效改善电弧离子镀技术制备的薄膜表面质量,还提供了一种具有实际生产意义的制备方法。

1、实验内容

1.1、实验设备及材料

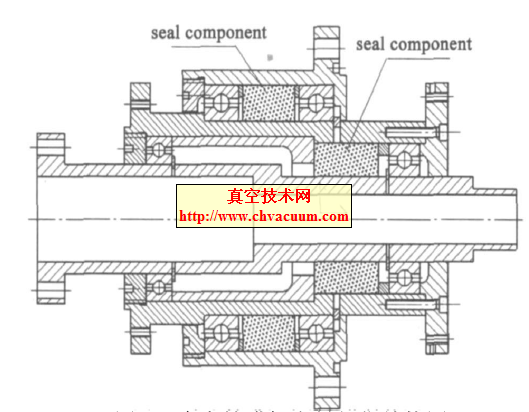

本实验采用AIP-01型多弧离子镀膜机和JGP-560b型磁控溅射镀膜机进行镀膜,纯度为99.99%钛靶作为离子镀膜机靶材,钛铝合金靶材(Ti/Al原子比为50:50)作为磁控溅射镀膜机溅射靶材,纯度99.99%的Ar气作为工作气体,纯度99.99%的N2作为反应气体,基体为W6Mo5Cr4V2高速钢(简称M2,淬火+回火,HRC60),试样尺寸为10mm×10mm×5mm。

1.2、实验方法

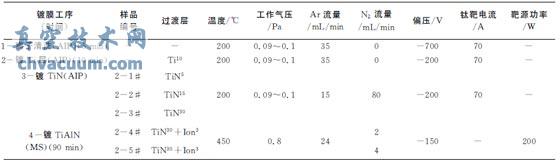

制备流程:M2钢基体表面经研磨抛光后分别用丙酮和无水乙醇超声清洗→装入离子镀膜机依次镀覆Ti层、TiN层→取出镀膜样品→装入磁控溅射设备镀覆TiAlN层→得到Ti/TiN/TiAlN复合涂层。制备复合涂层之前,首先优化磁控溅射制备TiAlN薄膜的工艺,基于JGP-560b型磁控溅射镀膜机的设备特性,固定已优化的镀膜工艺参数如沉积温度、工作气压、靶源功率等条件,通过改变氮气流量,研究其对TiAlN 薄膜性能的影响,镀膜工艺如表1所示。

表1 磁控溅射技术制备TiAlN镀膜工艺

制备Ti/TiN/TiAlN复合涂层时,首先制备不同厚度的Ti/TiN 过渡层,然后在合适的过渡层上镀覆优化工艺的TiAlN涂层,复合涂层的制备工艺如表2所示,其中编号2-1#、2-2#、2-3#样品为离子镀TiN 过渡层的沉积时间分别为5,15,30min,然后进行磁控溅射镀覆TiAlN 表面镀层。编号2-4#样品为离子镀TiN过渡层30min后原位离子清洗3min后接着进行磁控溅射镀覆TiAlN表面镀层,编号2-5#与2-4#样品不同之处在于磁控溅射TiAlN薄膜时氮气流量为4mL/min。

表2 离子镀与磁控溅射复合技术制备Ti/TiN/TiAlN复合涂层的工艺

1.3、性能测试方法

使用HV-1000型显微硬度计测量涂层的显微硬度,采用多点测量求平均值法,加载载荷为25g,加载时间为15s;通过MST划痕仪测量薄膜的膜基结合力。该仪器的金刚石压头尖端半径R=0.1mm,最大载荷30N,是通过声信号、摩擦力、摩擦系数以及原位划痕光学显微观察,综合地评定膜基结合力。在划痕实验过程中,随着测试针头加载力的增大,薄膜会出现裂纹或少许脱落,但这并不一定导致薄膜的失效,用此设备测试结合力时,选取薄膜开始发生破裂的最小载荷为低临界载荷LC1,薄膜完全剥落的载荷为高临界载荷LC2,薄膜的膜基结合力应综合考虑LC1和LC2,已有的比较实验结果表明,此设备所测临界载荷相当于常见文献报道的划痕压头半径为200μm时的1/4倍。采用Philips X′ymbolbB@Pert型X射线衍射(XRD)仪分析样品的物相结构;利用LEO-1530VP型场发射扫描电镜(FESEM)观察薄膜涂层表面和断面形貌及涂层厚度。

3、结论

(1)磁控溅射技术制备的TiAlN薄膜表面颗粒尺寸在150~200nm,形状较规则,大小均匀,分布较致密,无“大颗粒”等缺陷,表面质量较好;随着沉积时氮气流量的增加,薄膜沉积率降低,显微硬度降低,膜基结合力升高。

(2)利用磁控溅射在离子镀TiN薄膜表面镀覆TiAlN表面涂层,在薄膜生长过程中,离子镀技术沉积薄膜时产生的“大颗粒”表面也有薄膜结晶生长,晶粒组织形貌与膜上的晶粒相似,与周围薄膜组织结合紧密,“大颗粒”与表面TiAlN薄膜连续且过渡平缓,复合涂层的膜间结合紧密。

(3)结合电弧离子镀技术和磁控溅射技术制备的Ti/TiN/TiAlN复合涂层组织均匀,表面平整,膜基结合性能良好,膜基结合力大于30N。