磁控溅射技术无铅金属化技术在电子行业的应用

磁控溅射技术是一种低温升、高速率的成膜技术,已经广泛应用于许多领域。随着环保问题的日益突出,无污染镀膜技术变得越来越迫切。本研究环绕“绿色制造”这一主题,结合作者多年实践,介绍磁控溅射技术在电子行业的一些应用。本研究获得 2008 年国家教育部科技进步二等奖和浙江省科技进步二等奖。

1、问题的提出

欧盟新环保指令 RoHS《关于在电子电气设备中禁止使用某些有害物质》2006 年 7 月 1 日起生效,规定未开发和正在开发的电器电子产品不得含有六价铬、铅、汞、镉等 6 种有害物质,焊料中也不得含铅。 我们国家也出台了相应的政策, 把无铅技术列为十一五规划 “重大技术支撑项目”--“绿色制造技术及其装备” 。

目前,我国的现状是,电子行业中仍然普遍采用着电镀、丝网印刷-烧结等落后的工艺技术,不仅制造工艺会产生严重污染,而且膜层中含有大量违禁元素,所制备的膜层也难以适应无铅焊接的要求。

这一现状亟待改变。跨越绿色壁垒,实现绿色制造势在必行。譬如,江苏**大公司的 DVD、VCD、GPS 等产品的塑料机壳,过去一直采用电镀工艺加工抗 EMI镀层,电镀产品一般是不容许进入欧盟市场的,其镀层中的 6 价铬含量也严重超标,其产品无法通过欧盟 RoHS 认证,进不了欧盟市场。浙江嘉康电子公司原先采用真空蒸发工艺对 PZT 陶瓷器件进行金属化布线,采用无铅焊接后,蒸发的膜层在无铅焊接时几乎被溶蚀殆尽,产品大量报废。诸此的案例十分普遍。

2、磁控溅射在绿色制造上的优势

磁控溅射是一种物理气相沉积技术,工艺本身是一种环保技术,膜材的适应性很广,在绿色制造中由其明显的技术优势。 与电镀、丝印等传统工艺比较,磁控溅射的环保优势是不言而喻的。即使同真空蒸发工艺比较,其技术优势也十分明显。大家知道,真空蒸发的物理机制是融化-汽化的物理过程, 这就限制了它的应用。

首先,高熔点材料、陶瓷难以蒸发,合金蒸发后配比严重失调,所以蒸发材料的适应性很差;其次,蒸发粒子的初始动能很小,只有0.1-1eV,到达基片时没有足够的能量来克服吸附势垒,蒸发粒子是以分子团形式沉积在基片上的,所以蒸发膜与基片的结合力很差,膜层的针空率高,致密性低;因为蒸发是一种高温过程,对器件有较大的热辐射,对某些热敏感器件来说无疑会造成危害,蒸发时也往往会把蒸发坩埚材料一并蒸发出来, 污染膜层。 蒸发速率的可控性也很差,难以实现规模化生产。

由于溅射的原理是靶面原子从入射离子那里获得动能而逸出, 它不需要经过融化-汽化的过程,所以溅射不受材料熔点高低的限制,高熔点材料、陶瓷都可以作为溅射材料;溅射粒子的初始动能大(可以达到几十到几百电子伏特) ,能够充分克服势垒落入吸附位阱,所以膜层结合力强;溅射粒子是以原子状态逸出靶面的,其膜层的致密度高。 溅射是一种随机过程, 溅射合金时, 膜层的化学配比不易失调。此外,溅射速率的可控性远远优于真空蒸发,这给产品的重复性、一致性和规模化生产都带来好处。

溅射的这些优势使得它的应用十分广泛。

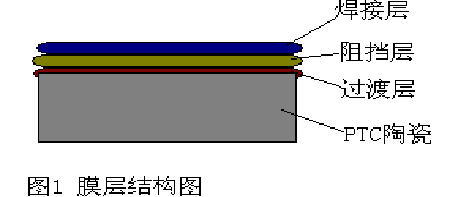

3、膜系结构

对于不同的基片种类,其金属化膜层的结构也不尽相同。单层金属层是很难成为金属化层使用的,一般来说,金属化膜系结构包括:过渡层、阻挡层、焊接层。

各种物质的膨胀系数等机械性能、晶格结构、热力学性质都不相同,过渡层的作用是用来匹配导电层与基底的,例如,对于硅系材料如玻璃、石英,要采用铬、钛、铝等活性金属作为过渡层;对于陶瓷材料,可采用钛、铬、镍作为过渡层。过渡层的金属材料还应考虑能与处在其上面的金属的互溶性能,以免过渡层与导电层产生应力。阻挡层是用来阻挡高温无铅焊锡对电极层的溶蚀,防止焊接时膜层被溶蚀后断线、露底。

焊接层(面电极层)一般采用电阻率较低、焊接性能较好的金属如银。采用上述膜系结构的金属化层,其抗拉强度都较强,焊接特性良好,成本也比使用单层银要低得多。